–¦–Α–Ζ–Β―Ä–Ϋ–Α―è ―Ä–Β–Ζ–Κ–Α

–£ –Κ–Ψ–Ϋ―Ü–Β XX –Ϋ–Α―΅–Α–Μ–Β XXI –≤–≤. –Ψ–±–Μ–Α―¹―²―¨ –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η―è –Μ–Α–Ζ–Β―Ä–Ϋ―΄―Ö ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Ι ―Ä–Α―¹―à–Η―Ä–Η–Μ–Α―¹―¨. –ü–Ψ―è–≤–Η–Μ–Ψ―¹―¨ –±–Ψ–Μ―¨―à–Ψ–Β –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è, –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ –Ϋ–Α –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η–Η –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ –Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è, ―΅–Α―¹―²―¨ ―²–Α–Κ–Ψ–≥–Ψ –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è ―¹–Ψ―¹―²–Α–≤–Μ―è―é―² ―¹―²–Α–Ϋ–Κ–Η –¥–Μ―è ―Ä–Β–Ζ–Α–Ϋ–Η―è –Η –≥―Ä–Α–≤–Η―Ä–Ψ–≤–Κ–Η ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤. –ù–Α –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Φ –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η–Η –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ ―Ä–Β–Ζ–Α―²―¨ ―²–Α–Κ–Η–Β –Φ–Α―²–Β―Ä–Η–Α–Μ―΄ –Κ–Α–Κ: –Ψ―Ä–≥―¹―²–Β–Κ–Μ–Ψ, –±―É–Φ–Α–≥–Α, –≤–Α―²–Φ–Α–Ϋ, –Κ–Α―Ä―²–Ψ–Ϋ, ―²–Κ–Α–Ϋ―¨, –Κ–Ψ–Ε–Α, –Κ–Β―Ä–Α–Φ–Η–Κ–Α, –Η―¹–Κ―É―¹―¹―²–≤–Β–Ϋ–Ϋ―΄–Ι –Κ–Α–Φ–Β–Ϋ―¨, –¥―Ä–Β–≤–Β―¹–Η–Ϋ–Α, ―³–Α–Ϋ–Β―Ä–Α, ―à–Ω–Ψ–Ϋ, –¥―Ä–Β–≤–Β―¹–Ϋ–Ψ-―¹―²―Ä―É–Ε–Β―΅–Ϋ―΄–Β –Ω–Μ–Η―²―΄ –Η –¥―Ä―É–≥–Η–Β. –™–Α–Ζ–Ψ–≤―΄–Β –Μ–Α–Ζ–Β―Ä―΄ –Ω–Ψ–Ζ–≤–Ψ–Μ―è―é―² –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α―²―¨ –±–Ψ–Μ―¨―à–Ψ–Β –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ –Ϋ–Β–Ψ―Ä–≥–Α–Ϋ–Η―΅–Β―¹–Κ–Η―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ –≤ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² –Φ–Ψ―â–Ϋ–Ψ―¹―²–Η –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ –Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è, ―¹–Κ–Ψ―Ä–Ψ―¹―²–Η ―Ä–Β–Ζ–Α–Ϋ–Η―è, ―Ä–Α―¹–Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η―è ―³–Ψ–Κ–Α–Μ―¨–Ϋ–Ψ–Ι –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²–Η –Μ–Α–Ζ–Β―Ä–Α.

–¦–Α–Ζ–Β―Ä - ―ç―²–Ψ –Η―¹―²–Ψ―΅–Ϋ–Η–Κ ―¹–≤–Β―²–Α ―¹–Ψ ―¹–≤–Ψ–Ι―¹―²–≤–Α–Φ–Η, ―Ä–Β–Ζ–Κ–Ψ –Ψ―²–Μ–Η―΅–Α―é―â–Η–Φ–Η―¹―è –Ψ―² –≤―¹–Β―Ö –¥―Ä―É–≥–Η―Ö –Η―¹―²–Ψ―΅–Ϋ–Η–Κ–Ψ–≤ (–Μ–Α–Φ–Ω –Ϋ–Α–Κ–Α–Μ–Η–≤–Α–Ϋ–Η―è, –Μ―é–Φ–Η–Ϋ–Β―¹―Ü–Β–Ϋ―²–Ϋ―΄―Ö –Μ–Α–Φ–Ω, –Ω–Μ–Α–Φ–Β–Ϋ–Η, –Β―¹―²–Β―¹―²–≤–Β–Ϋ–Ϋ―΄―Ö ―¹–≤–Β―²–Η–Μ –Η ―²–Α–Κ –¥–Α–Μ–Β–Β). –¦–Α–Ζ–Β―Ä–Ϋ―΄–Ι –Μ―É―΅ –Ψ–±–Μ–Α–¥–Α–Β―² ―Ä―è–¥–Ψ–Φ –Ζ–Α–Φ–Β―΅–Α―²–Β–Μ―¨–Ϋ―΄―Ö ―¹–≤–Ψ–Ι―¹―²–≤. –û–Ϋ ―Ä–Α―¹–Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ―è–Β―²―¹―è –Ϋ–Α –±–Ψ–Μ―¨―à–Η–Β ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η―è –Η –Η–Φ–Β–Β―² ―¹―²―Ä–Ψ–≥–Ψ –Ω―Ä―è–Φ–Ψ–Μ–Η–Ϋ–Β–Ι–Ϋ–Ψ–Β –Ϋ–Α–Ω―Ä–Α–≤–Μ–Β–Ϋ–Η–Β. –¦―É―΅ –¥–≤–Η–Ε–Β―²―¹―è –Ψ―΅–Β–Ϋ―¨ ―É–Ζ–Κ–Η–Φ –Ω―É―΅–Κ–Ψ–Φ ―¹ –Φ–Α–Μ–Ψ–Ι ―¹―²–Β–Ω–Β–Ϋ―¨―é ―Ä–Α―¹―Ö–Ψ–¥–Η–Φ–Ψ―¹―²–Η. –¦–Α–Ζ–Β―Ä–Ϋ―΄–Ι –Μ―É―΅ –Ψ–±–Μ–Α–¥–Α–Β―² –±–Ψ–Μ―¨―à–Ψ–Ι ―²–Β–Ω–Μ–Ψ―²–Ψ–Ι –Η –Φ–Ψ–Ε–Β―² –Ω―Ä–Ψ–±–Η–≤–Α―²―¨ –Ψ―²–≤–Β―Ä―¹―²–Η–Β –≤ –Μ―é–±–Ψ–Φ –Φ–Α―²–Β―Ä–Η–Α–Μ–Β. –Γ–≤–Β―²–Ψ–≤–Α―è –Η–Ϋ―²–Β–Ϋ―¹–Η–≤–Ϋ–Ψ―¹―²―¨ –Μ―É―΅–Α –±–Ψ–Μ―¨―à–Β, ―΅–Β–Φ –Η–Ϋ―²–Β–Ϋ―¹–Η–≤–Ϋ–Ψ―¹―²―¨ ―¹–Α–Φ―΄―Ö ―¹–Η–Μ―¨–Ϋ―΄―Ö –Η―¹―²–Ψ―΅–Ϋ–Η–Κ–Ψ–≤ ―¹–≤–Β―²–Α.

–¦–Α–Ζ–Β―Ä–Ϋ–Α―è ―Ä–Β–Ζ–Κ–Α – ―ç―²–Ψ ―¹–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ―΄–Ι ―¹–Ω–Ψ―¹–Ψ–± ―Ä–Α―¹–Κ―Ä–Ψ―è ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤, –Ψ–Ϋ–Α –Ψ―²–Κ―Ä―΄–≤–Α–Β―² –Ϋ–Β–Ψ–≥―Ä–Α–Ϋ–Η―΅–Β–Ϋ–Ϋ―΄–Β –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²–Η –¥–Μ―è –Η–Ζ–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ–Η―è –Η–Ζ–¥–Β–Μ–Η–Ι ―¹–Μ–Ψ–Ε–Ϋ―΄―Ö ―³–Ψ―Ä–Φ, –≤ ―²–Ψ–Φ ―΅–Η―¹–Μ–Β ―ç–Κ―¹–Κ–Μ―é–Ζ–Η–≤–Ϋ–Ψ–≥–Ψ –¥–Η–Ζ–Α–Ι–Ϋ–Α. –ö ―²–Ψ–Φ―É –Ε–Β, –Μ–Α–Ζ–Β―Ä–Ϋ–Α―è ―Ä–Β–Ζ–Κ–Α –Ϋ–Β ―²―Ä–Β–±―É–Β―² –≤―΄―¹–Ψ–Κ–Η―Ö –¥–Β–Ϋ–Β–Ε–Ϋ―΄―Ö –Ζ–Α―²―Ä–Α―²: –Ϋ–Β–Ζ–Α–≤–Η―¹–Η–Φ–Ψ –Ψ―² –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Α –¥–Β―²–Α–Μ–Β–Ι, ―Ü–Β–Ϋ–Α –Ϋ–Α –Ϋ–Η―Ö –±―É–¥–Β―² –Ω―Ä–Α–Κ―²–Η―΅–Β―¹–Κ–Η –Ψ–¥–Η–Ϋ–Α–Κ–Ψ–≤–Α―è.

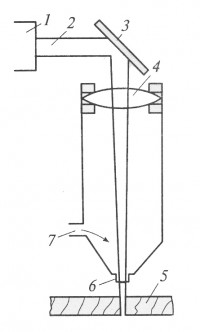

–£ –Ψ―¹–Ϋ–Ψ–≤–Β –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Ι –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η –Μ–Β–Ε–Η―² –Ω―Ä–Ψ―¹―²–Ψ–Ι –Ϋ–Α―É―΅–Ϋ―΄–Ι ―³–Α–Κ―²: –Μ–Α–Ζ–Β―Ä–Ϋ―΄–Ι –Μ―É―΅ –Φ–Ψ–Ε–Ϋ–Ψ ―¹–Κ–Ψ–Ϋ―Ü–Β–Ϋ―²―Ä–Η―Ä–Ψ–≤–Α―²―¨ –Ϋ–Α –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Α –≤ –Ω―è―²–Ϋ–Ψ –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ –≤ –¥–Β―¹―è―²―΄–Β –¥–Ψ–Μ–Η –Φ–Η–Μ–Μ–Η–Φ–Β―²―Ä–Α. –ï―¹–Μ–Η –Ω―Ä–Η ―ç―²–Ψ–Φ –Μ–Α–Ζ–Β―Ä –Ψ–±–Μ–Α–¥–Α–Β―² –¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Ψ–Ι –Φ–Ψ―â–Ϋ–Ψ―¹―²―¨―é, ―²–Ψ –Ω―Ä–Ψ–Η―¹―Ö–Ψ–¥–Η―² ―Ä–Α―¹–Ω–Μ–Α–≤–Μ–Β–Ϋ–Η–Β, –Η―¹–Ω–Α―Ä–Β–Ϋ–Η–Β, ―Ä–Α–Ζ―Ä―É―à–Β–Ϋ–Η–Β, –Η–Ζ–Φ–Β–Ϋ–Β–Ϋ–Η–Β ―¹―²―Ä―É–Κ―²―É―Ä―΄ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α. –î–Μ―è –Ω―Ä–Β–≤―Ä–Α―â–Β–Ϋ–Η―è –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ –Μ―É―΅–Α –≤ –Η–Ϋ―¹―²―Ä―É–Φ–Β–Ϋ―², –Ϋ–Α –Β–≥–Ψ –Ω―É―²–Η –Ϋ–Α ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Η –Ϋ–Β―¹–Κ–Ψ–Μ―¨–Κ–Η―Ö ―¹–Α–Ϋ―²–Η–Φ–Β―²―Ä–Ψ–≤ –Ψ―² –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α–Β–Φ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α ―¹―²–Α–≤–Η―²―¹―è ―³–Ψ–Κ―É―¹–Η―Ä―É―é―â–Α―è –Μ–Η–Ϋ–Ζ–Α. –Γ―Ö–Β–Φ–Α –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Ι ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η –¥–Μ―è ―Ä–Α―¹–Κ―Ä–Ψ―è –Μ–Η―¹―²–Ψ–≤―΄―Ö –¥―Ä–Β–≤–Β―¹–Ϋ―΄―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ –Ω–Ψ–Κ–Α–Ζ–Α–Ϋ–Α –Ϋ–Α ―Ä–Η―¹―É–Ϋ–Κ–Β 1.

–†–Η―¹. 1. –Γ―Ö–Β–Φ–Α –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Ι ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η –¥–Μ―è ―Ä–Α―¹–Κ―Ä–Ψ―è –Μ–Η―¹―²–Ψ–≤―΄―Ö –¥―Ä–Β–≤–Β―¹–Ϋ―΄―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤

–™–Α–Ζ–Ψ–≤―΄–Ι –Μ–Α–Ζ–Β―Ä 1 (–Α–Κ―²–Η–≤–Ϋ–Ψ–Β –≤–Β―â–Β―¹―²–≤–Ψ –Γ–û2) –Φ–Ψ―â–Ϋ–Ψ―¹―²―¨―é 200 –£―². –û–±―Ä–Α–Ζ―É–Β―² –Ω―É―΅–Ψ–Κ –Μ―É―΅–Β–Ι 2 –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ 15 –Φ–Φ, –Κ–Ψ―²–Ψ―Ä―΄–Ι ―¹ –Ω–Ψ–Φ–Ψ―â―¨―é ―¹–Η―¹―²–Β–Φ –Ζ–Β―Ä–Κ–Α–Μ 3 –Η –Μ–Η–Ϋ–Ζ 4 –Κ–Ψ–Ϋ―Ü–Β–Ϋ―²―Ä–Η―Ä―É–Β―²―¹―è –Η –Ϋ–Α–Ω―Ä–Α–≤–Μ―è–Β―²―¹―è –Ϋ–Α –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α–Β–Φ―É―é –Ζ–Α–≥–Ψ―²–Ψ–≤–Κ―É 5. –¥–Μ―è –±―΄―¹―²―Ä–Ψ–≥–Ψ ―É–¥–Α–Μ–Β–Ϋ–Η―è –Ω―Ä–Ψ–¥―É–Κ―²–Ψ–≤ ―¹–≥–Ψ―Ä–Α–Ϋ–Η―è –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α–Β–Φ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α –Η–Ζ –Ζ–Ψ–Ϋ―΄ ―Ä–Β–Ζ–Α–Ϋ–Η―è ―΅–Β―Ä–Β–Ζ ―¹–Ψ–Ω–Μ–Ψ 6 ―¹ –±–Ψ–Μ―¨―à–Ψ–Ι ―¹–Κ–Ψ―Ä–Ψ―¹―²―¨―é –≤―΄–±―Ä–Α―¹―΄–≤–Α–Β―²―¹―è –Η–Ϋ–Β―Ä―²–Ϋ―΄–Ι –≥–Α–Ζ, –Ω–Ψ–¥–Α–≤–Α–Β–Φ―΄–Ι ―΅–Β―Ä–Β–Ζ ―à―²―É―Ü–Β―Ä 7. –Ω–Β―Ä–Β–Φ–Β―â–Β–Ϋ–Η–Β –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ –Μ―É―΅–Α –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Ψ –Ζ–Α–≥–Ψ―²–Ψ–≤–Κ–Η –Ψ―¹―É―â–Β―¹―²–≤–Μ―è–Β―²―¹―è –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Η –Ω–Ψ –Ω―Ä–Ψ–≥―Ä–Α–Φ–Φ–Β.

–Λ–Η–≥―É―Ä–Ϋ–Α―è ―Ä–Β–Ζ–Κ–Α –¥―Ä–Β–≤–Β―¹–Ϋ―΄―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ ―à–Η―Ä–Ψ–Κ–Ψ –Η―¹–Ω–Ψ–Μ―¨–Ζ―É–Β―²―¹―è –Ϋ–Α –Φ–Ϋ–Ψ–≥–Η―Ö –Φ–Α–Μ―΄―Ö –Ω―Ä–Β–¥–Ω―Ä–Η―è―²–Η―è―Ö –Ω―Ä–Η –Η–Ζ–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ–Η–Η –Ϋ–Α–Μ–Η―΅–Ϋ–Η–Κ–Ψ–≤, –Κ–Α―Ä–Ϋ–Η–Ζ–Ψ–≤, –Κ―Ä–Ψ–Ϋ―à―²–Β–Ι–Ϋ–Ψ–≤, –Φ–Β–±–Β–Μ–Η –Η –Κ―É―Ö–Ψ–Ϋ–Ϋ―΄―Ö –Η–Ζ–¥–Β–Μ–Η–Ι, ―à–Κ–Α―²―É–Μ–Ψ–Κ, ―¹―É–≤–Β–Ϋ–Η―Ä–Ψ–≤ –Η ―Ö―É–¥–Ψ–Ε–Β―¹―²–≤–Β–Ϋ–Ϋ―΄―Ö –Η–Ζ–¥–Β–Μ–Η–Ι, ―ç–Φ–±–Μ–Β–Φ –Η ―²–Ψ–≤–Α―Ä–Ϋ―΄―Ö –Ζ–Ϋ–Α–Κ–Ψ–≤ –Η–Ζ –¥―Ä–Α–≥–Ψ―Ü–Β–Ϋ–Ϋ―΄―Ö –Ω–Ψ―Ä–Ψ–¥ –¥–Β―Ä–Β–≤–Α, ―Ö―É–¥–Ψ–Ε–Β―¹―²–≤–Β–Ϋ–Ϋ–Ψ–≥–Ψ –Η–Ϋ–Κ―Ä―É―¹―²–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Α―Ä–Κ–Β―²–Α. –†–Α―¹–Κ―Ä–Ψ–Ι –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ –Η–Ζ –¥–Ψ―¹–Κ–Η, ―³–Α–Ϋ–Β―Ä―΄, –¥―Ä–Β–≤–Β―¹–Ϋ–Ψ-―¹―²―Ä―É–Ε–Β―΅–Ϋ―΄―Ö –Ω–Μ–Η―² ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι –¥–Ψ 40 –Φ–Φ –Ψ―¹―É―â–Β―¹―²–≤–Μ―è–Β―²―¹―è –Ω–Ψ ―¹–Μ–Ψ–Ε–Ϋ–Ψ–Φ―É –Ω―Ä–Ψ–≥―Ä–Α–Φ–Φ–Η―Ä―É–Β–Φ–Ψ–Φ―É –Κ–Ψ–Ϋ―²―É―Ä―É –Ω―Ä–Η ―¹–Κ–Ψ―Ä–Ψ―¹―²–Η ―Ä–Β–Ζ–Α –¥–Ψ 3 –Φ/–Φ–Η–Ϋ. –Δ–Ψ–Μ―â–Η–Ϋ–Α –Ω–Ψ–Μ―É―΅–Α–Β–Φ–Ψ–Ι ―â–Β–Μ–Η –Ω―Ä–Η –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Ι ―Ä–Β–Ζ–Κ–Η –¥–Μ―è ―²–Ψ–Ϋ–Κ–Η―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ ―¹–Ψ―¹―²–Α–≤–Μ―è–Β―² 0,3-0,4 –Φ–Φ, –¥–Μ―è ―³–Α–Ϋ–Β―Ä―΄ ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι 18 –Φ–Φ -0,7 –Φ–Φ.

–ü–Ψ ―¹―Ä–Α–≤–Ϋ–Β–Ϋ–Η―é ―¹ ―²―Ä–Α–¥–Η―Ü–Η–Ψ–Ϋ–Ϋ―΄–Φ–Η –Φ–Β―²–Ψ–¥–Α–Φ–Η –Μ–Α–Ζ–Β―Ä–Ϋ–Α―è ―Ä–Β–Ζ–Κ–Α –Ψ–±–Μ–Α–¥–Α–Β―² ―Ä―è–¥–Ψ–Φ –Ϋ–Β–Ψ―¹–Ω–Ψ―Ä–Η–Φ―΄―Ö –Ω―Ä–Β–Η–Φ―É―â–Β―¹―²–≤:

- –Ω―Ä–Η –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Ι ―Ä–Β–Ζ–Κ–Β –Ψ―²―¹―É―²―¹―²–≤―É–Β―² –Φ–Β―Ö–Α–Ϋ–Η―΅–Β―¹–Κ–Ψ–Β –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η–Β –Ϋ–Α –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α–Β–Φ―΄–Ι –Φ–Α―²–Β―Ä–Η–Α–Μ;

- ―¹―³–Ψ–Κ―É―¹–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–Β –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Β –Η–Ζ–Μ―É―΅–Β–Ϋ–Η–Β ―Ä–Β–≥―É–Μ–Η―Ä―É–Β–Φ–Ψ–Ι –Φ–Ψ―â–Ϋ–Ψ―¹―²–Η - –Η–¥–Β–Α–Μ―¨–Ϋ―΄–Ι –Η–Ϋ―¹―²―Ä―É–Φ–Β–Ϋ―², –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α―é―â–Η–Ι –Κ–Α―΅–Β―¹―²–≤–Β–Ϋ–Ϋ―É―é –≥–Μ–Α–¥–Κ―É―é –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨ –Κ―Ä–Ψ–Φ–Κ–Η ―Ä–Β–Ζ–Α –Μ―é–±–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α –Ϋ–Β–Ζ–Α–≤–Η―¹–Η–Φ–Ψ –Ψ―² –Β–≥–Ψ ―²–Β–Ω–Μ–Ψ―³–Η–Ζ–Η―΅–Β―¹–Κ–Η―Ö ―¹–≤–Ψ–Ι―¹―²–≤;

- ―²–Ψ―΅–Ϋ–Ψ―¹―²―¨ –Ω–Ψ–Ζ–Η―Ü–Η–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Ι –≥–Ψ–Μ–Ψ–≤–Κ–Η ―¹–Ψ―¹―²–Α–≤–Μ―è–Β―² 0,08 –Φ–Φ, –Ζ–Α ―¹―΅–Β―² ―΅–Β–≥–Ψ –¥–Ψ―¹―²–Η–≥–Α–Β―²―¹―è –≤―΄―¹–Ψ–Κ–Α―è ―²–Ψ―΅–Ϋ–Ψ―¹―²―¨ –≤–Ζ–Α–Η–Φ–Ϋ–Ψ–≥–Ψ ―Ä–Α―¹–Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η―è ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤ –Ζ–Α–≥–Ψ―²–Ψ–≤–Κ–Η;

- –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η–Β –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Ι ―Ä–Β–Ζ–Κ–Η, –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ, –Ϋ–Α –Μ–Β–≥–Κ–Ψ–¥–Β―³–Ψ―Ä–Φ–Η―Ä―É–Β–Φ―΄―Ö –Η –Ϋ–Β–Ε–Β―¹―²–Κ–Η―Ö –¥–Β―²–Α–Μ―è―Ö;

- –Μ–Α–Ζ–Β―Ä–Ϋ―΄–Ι –Μ―É―΅ –Η–Φ–Β–Β―² –¥–Η–Α–Φ–Β―²―Ä –Ψ–Κ–Ψ–Μ–Ψ 0,25 –Φ–Φ, ―΅―²–Ψ –Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² ―¹–Ψ–Ζ–¥–Α―²―¨ –Ψ―²–≤–Β―Ä―¹―²–Η–Β –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ –Ψ―² 0,50 –Φ–Φ;

- –Ζ–Α ―¹―΅–Β―² –±–Ψ–Μ―¨―à–Ψ–Ι –Φ–Ψ―â–Ϋ–Ψ―¹―²–Η –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ –Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―²―¹―è –≤―΄―¹–Ψ–Κ–Α―è –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –Ω―Ä–Ψ―Ü–Β―¹―¹–Α –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Ι ―Ä–Β–Ζ–Κ–Η;

- –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ –Ω–Ψ–Μ―É―΅–Η―²―¨ –Κ–Α―΅–Β―¹―²–≤–Β–Ϋ–Ϋ―΄–Ι ―¹―Ä–Β–Ζ, –Ϋ–Β ―²―Ä–Β–±―É―é―â–Η–Ι –¥–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η;

- –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ –Η–Ζ–≥–Ψ―²–Ψ–≤–Η―²―¨ –Η–Ζ–¥–Β–Μ–Η―è –Μ―é–±–Ψ–Ι ―¹–Μ–Ψ–Ε–Ϋ–Ψ―¹―²–Η, –≤ –Μ―é–±–Ψ–Φ –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Β –Η –Ω―Ä–Α–Κ―²–Η―΅–Β―¹–Κ–Η –Η–Ζ –Μ―é–±–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α.

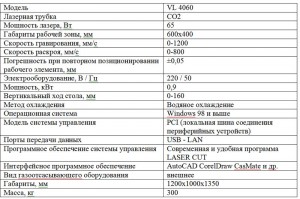

–¦–Α–Ζ–Β―Ä–Ϋ―΄–Ι ―¹―²–Α–Ϋ–Ψ–Κ VL-4060

–†–Η―¹. 2. –û–±―â–Η–Ι –≤–Η–¥ ―¹―²–Α–Ϋ–Κ–Α VL – 4060

–Δ–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Η–Β ―Ö–Α―Ä–Α–Κ―²–Β―Ä–Η―¹―²–Η–Κ–Η –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ ―¹―²–Α–Ϋ–Κ–Α VL – 4060

–û–±―Ä–Α–±–Ψ―²–Κ–Α –Ψ―¹―É―â–Β―¹―²–≤–Μ―è–Β―²―¹―è –Μ–Α–Ζ–Β―Ä–Ϋ―΄–Φ –Μ―É―΅–Ψ–Φ, ―΅―²–Ψ –Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² –Ω–Ψ–Μ―É―΅–Α―²―¨ –¥–Β―²–Α–Μ–Η –Μ―é–±–Ψ–Ι ―¹–Μ–Ψ–Ε–Ϋ–Ψ―¹―²–Η –Η –≤―΄―¹–Ψ―΅–Α–Ι―à–Β–≥–Ψ –Κ–Α―΅–Β―¹―²–≤–Α. –Γ―²–Α–Ϋ–Ψ–Κ ―¹–Ψ–±―Ä–Α–Ϋ –Ω–Ψ –Φ–Ψ–¥―É–Μ―¨–Ϋ–Ψ–Ι ―¹―Ö–Β–Φ–Β, ―΅―²–Ψ –¥–Β–Μ–Α–Β―² –Β–≥–Ψ –Μ–Β–≥–Κ–Ψ–¥–Ψ―¹―²―É–Ω–Ϋ―΄–Φ –¥–Μ―è –¥–Η–Α–≥–Ϋ–Ψ―¹―²–Η–Κ–Η –Η ―²–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Ψ–≥–Ψ –Ψ–±―¹–Μ―É–Ε–Η–≤–Α–Ϋ–Η―è.

–ö―Ä–Ψ–Φ–Β ―¹–Κ–≤–Ψ–Ζ–Ϋ–Ψ–≥–Ψ ―Ä–Β–Ζ–Α–Ϋ–Η―è, –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Α –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ–Α―è –Ψ–±―Ä–Α–±–Ψ―²–Κ–Α, –Ω–Β―Ä―³–Ψ―Ä–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β, –≥―Ä–Α–≤–Η―Ä–Ψ–≤–Κ–Α.

–ö–Ψ–Ϋ―¹―²―Ä―É–Κ―²–Η–≤–Ϋ―΄–Β –Ψ―¹–Ψ–±–Β–Ϋ–Ϋ–Ψ―¹―²–Η ―¹―²–Α–Ϋ–Κ–Α

–†–Α–±–Ψ―΅–Η–Ι ―¹―²–Ψ–Μ (―Ä–Η―¹. 3), –Η–Ζ–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ–Ϋ―΄–Ι –Η–Ζ ―²–Β―Ä–Φ–Ψ―¹―²–Ψ–Ι–Κ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α, –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―² –¥–Ψ–Μ–≥–Ψ–≤–Β―΅–Ϋ–Ψ―¹―²―¨ –≤ ―ç–Κ―¹–Ω–Μ―É–Α―²–Α―Ü–Η–Η –Η –Ω–Ψ–≤―΄―à–Β–Ϋ–Ϋ―É―é ―É―¹―²–Ψ–Ι―΅–Η–≤–Ψ―¹―²―¨ –Κ –¥–Β―³–Ψ―Ä–Φ–Α―Ü–Η–Η. –Γ―²–Ψ–Μ –Φ–Ψ–Ε–Ϋ–Ψ ―²–Ψ―΅–Ϋ–Ψ ―Ä–Β–≥―É–Μ–Η―Ä–Ψ–≤–Α―²―¨ –Ϋ–Α ―²–Ψ–Μ―â–Η–Ϋ―É –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α–Β–Φ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α –≤ –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Ψ–Φ –Η–Μ–Η ―Ä―É―΅–Ϋ–Ψ–Φ ―Ä–Β–Ε–Η–Φ–Β. –£–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ –Ω―Ä–Ψ―²―è–Ε–Κ–Η –Ζ–Α–≥–Ψ―²–Ψ–≤–Κ–Η ―¹–Κ–≤–Ψ–Ζ―¨ ―¹―²–Α–Ϋ–Ψ–Κ –Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² –±–Β–Ζ ―²―Ä―É–¥–Α –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α―²―¨ –Κ―Ä―É–Ω–Ϋ―΄–Β –Ζ–Α–≥–Ψ―²–Ψ–≤–Κ–Η.

–†–Η―¹. 3. –†–Α–±–Ψ―΅–Η–Ι ―¹―²–Ψ–Μ

–¦–Α–Ζ–Β―Ä–Ϋ–Α―è ―²―Ä―É–±–Κ–Α –Ω―Ä–Β–¥―¹―²–Α–≤–Μ―è–Β―² ―¹–Ψ–±–Ψ–Ι –Κ–Ψ–Μ–±―É ―¹ –Ε–Η–¥–Κ–Ψ―¹―²–Ϋ―΄–Φ –Ψ―Ö–Μ–Α–Ε–¥–Β–Ϋ–Η–Β–Φ, –Ζ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Ϋ―É―é –Γ–û2. –†–Α–Ζ―Ä–Β–Ε–Β–Ϋ–Ϋ–Ψ―¹―²―¨ ―Ä–Α–±–Ψ―΅–Β–≥–Ψ –≥–Α–Ζ–Α –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―² –Ψ–Ω―²–Η―΅–Β―¹–Κ―É―é –Ψ–¥–Ϋ–Ψ―Ä–Ψ–¥–Ϋ–Ψ―¹―²―¨ ―¹―Ä–Β–¥―΄ ―¹ –Ϋ–Η–Ζ–Κ–Η–Φ –Κ–Ψ―ç―³―³–Η―Ü–Η–Β–Ϋ―²–Ψ–Φ –Ω―Ä–Β–Μ–Ψ–Φ–Μ–Β–Ϋ–Η―è. –‰–Ζ–Μ―É―΅–Α―²–Β–Μ―¨ –Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² –¥–Ψ–±–Η―²―¨―¹―è –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ–Ι –¥–Μ―è –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄―Ö –Ψ–Ω–Β―Ä–Α―Ü–Η–Ι –Ω–Μ–Ψ―²–Ϋ–Ψ―¹―²–Η –Μ―É―΅–Α. –û―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Β ―¹–≤–Ψ–Ι―¹―²–≤–Ψ –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ –Μ―É―΅–Α - –Β–≥–Ψ –≤―΄―¹–Ψ–Κ–Α―è ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Α―è ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α (–¥–Α–Ε–Β –Ω―Ä–Η –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Ψ –Φ–Α–Μ–Ψ–Ι ―¹―Ä–Β–¥–Ϋ–Β–Ι –Φ–Ψ―â–Ϋ–Ψ―¹―²–Η –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ –Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è –Η–Μ–Η –Φ–Α–Μ–Ψ–Ι ―ç–Ϋ–Β―Ä–≥–Η–Η –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ –Η–Φ–Ω―É–Μ―¨―¹–Α) –Ψ―²–Κ―Ä―΄–≤–Α–Β―² –Ω–Β―Ä–Β–¥ –Ψ–±―Ä–Α–±–Ψ―²–Κ–Ψ–Ι –Φ–Α―²–Β―Ä–Η–Α–Μ–Α –±–Ψ–Μ―¨―à–Η–Β –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²–Η (―Ä–Η―¹. 4).

–†–Η―¹. 4. –¦–Α–Ζ–Β―Ä–Ϋ–Α―è ―²―Ä―É–±–Κ–Α

–£―΄―¹–Ψ–Κ–Ψ―²–Ψ―΅–Ϋ–Α―è –Ω–Β―Ä–Β–¥–Ψ–≤–Α―è ―¹–Η―¹―²–Β–Φ–Α –Ω–Ψ–Ζ–Η―Ü–Η–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Μ―É―΅–Α –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ–Η―Ä―É–Β―²―¹―è –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –ß–ü–Θ (―Ä–Η―¹. 5), ―΅―²–Ψ –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―² –Η–¥–Β–Α–Μ―¨–Ϋ–Ψ–Β –Κ–Α―΅–Β―¹―²–≤–Ψ –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Α. –ë–Μ–Α–≥–Ψ–¥–Α―Ä―è –Η–¥–Β–Α–Μ―¨–Ϋ–Ψ –Ω–Ψ–¥–Ψ–±―Ä–Α–Ϋ–Ϋ―΄–Φ –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η―è–Φ –Ζ–Β―Ä–Κ–Α–Μ –Η ―²–Ψ―΅–Ϋ–Ψ–Ι –Η―Ö –Ϋ–Α―¹―²―Ä–Ψ–Ι–Κ–Η –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Ψ –¥―Ä―É–≥ –¥―Ä―É–≥–Α –¥–Ψ―¹―²–Η–≥–Α―é―²―¹―è –Ϋ–Α–Η–±–Ψ–Μ–Β–Β –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ―΄–Β –Ω–Α―Ä–Α–Φ–Β―²―Ä―΄ ―Ä–Α–±–Ψ―²―΄ –Μ–Α–Ζ–Β―Ä–Α (―³–Ψ–Κ―É―¹–Ϋ–Ψ–Β ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Β). –î―é–Ι–Φ–Ψ–≤–Α―è –Μ–Η–Ϋ–Ζ–Α –Η –Ω–Ψ–¥–Α―΅–Α –≤–Ψ–Ζ–¥―É―Ö–Α –≤ –Ζ–Ψ–Ϋ―É –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―² ―²–Ψ–Ϋ–Κ―É―é –Μ–Η–Ϋ–Η―é ―Ä–Α–Ζ―Ä–Β–Ζ–Α –±–Β–Ζ –Ω–Β―Ä–Β–≥―Ä–Β–≤–Α –Φ–Α―²–Β―Ä–Η–Α–Μ–Α (–Κ–Ψ–Φ–Ω―Ä–Β―¹―¹–Ψ―Ä –Ω–Ψ―¹―²–Α–≤–Μ―è–Β―²―¹―è –≤ –Κ–Ψ–Φ–Ω–Μ–Β–Κ―²–Β ―¹–Ψ ―¹―²–Α–Ϋ–Κ–Ψ–Φ).

–†–Η―¹. 5. –Γ–Η―¹―²–Β–Φ–Α –Ω–Ψ–Ζ–Η―Ü–Η–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ –Μ―É―΅–Α

–ü―Ä–Β―Ü–Η–Ζ–Η–Ψ–Ϋ–Ϋ―΄–Β ―à–Α–≥–Ψ–≤―΄–Β –¥–≤–Η–≥–Α―²–Β–Μ–Η ―É–≤–Β–Μ–Η―΅–Β–Ϋ–Ϋ–Ψ–Ι –Φ–Ψ―â–Ϋ–Ψ―¹―²–Η –≥–Α―Ä–Α–Ϋ―²–Η―Ä―É―é―² –≤―΄―¹–Ψ–Κ―É―é –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –Η ―²–Ψ―΅–Ϋ–Ψ―¹―²―¨ –Ω–Β―Ä–Β–Φ–Β―â–Β–Ϋ–Η―è –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Ι –≥–Ψ–Μ–Ψ–≤–Κ–Η (―Ä–Η―¹. 6). –û–¥–Ϋ–Η–Φ –Η–Ζ –≥–Μ–Α–≤–Ϋ―΄―Ö –Ω―Ä–Β–Η–Φ―É―â–Β―¹―²–≤ ―à–Α–≥–Ψ–≤―΄―Ö –¥–≤–Η–≥–Α―²–Β–Μ–Β–Ι ―è–≤–Μ―è–Β―²―¹―è –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ –Ψ―¹―É―â–Β―¹―²–≤–Μ―è―²―¨ ―²–Ψ―΅–Ϋ–Ψ–Β –Ω–Ψ–Ζ–Η―Ü–Η–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Η –Ω–Μ–Α–≤–Ϋ―É―é ―Ä–Β–≥―É–Μ–Η―Ä–Ψ–≤–Κ―É ―¹–Κ–Ψ―Ä–Ψ―¹―²–Η.

–†–Η―¹. 6. –ü―Ä–Β―Ü–Η–Ζ–Η–Ψ–Ϋ–Ϋ―΄–Ι ―à–Α–≥–Ψ–≤―΄–Ι –¥–≤–Η–≥–Α―²–Β–Μ―¨

–ü–Ψ―Ä―²–Α–Μ –Ω–Β―Ä–Β–Φ–Β―â–Α–Β―²―¹―è –Ω–Ψ –Ω―Ä–Β―Ü–Η–Ζ–Η–Ψ–Ϋ–Ϋ―΄–Φ –≤―΄―¹–Ψ–Κ–Ψ―²–Ψ―΅–Ϋ―΄–Φ –Ω―Ä–Η–Ζ–Φ–Α―²–Η―΅–Β―¹–Κ–Η–Φ –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Η–Φ (―Ä–Η―¹. 7). –‰―Ö ―¹–Φ–Α–Ζ–Κ–Α –Ϋ–Β –Ω―Ä–Β–¥―¹―²–Α–≤–Μ―è–Β―² –Ψ―¹–Ψ–±–Ψ–Ι ―¹–Μ–Ψ–Ε–Ϋ–Ψ―¹―²–Η, –Η, –Κ–Α–Κ ―¹–Μ–Β–¥―¹―²–≤–Η–Β, –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―²―¹―è –Ϋ–Β–Ψ–≥―Ä–Α–Ϋ–Η―΅–Β–Ϋ–Ϋ―΄–Ι ―Ä–Β―¹―É―Ä―¹ ―Ä–Α–±–Ψ―²―΄. –‰–Ζ–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ―΄ –Η–Ζ ―¹–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ―΄―Ö –≤―΄―¹–Ψ–Κ–Ψ–Κ–Α―΅–Β―¹―²–≤–Β–Ϋ–Ϋ―΄―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤, ―΅―²–Ψ ―¹―É―â–Β―¹―²–≤–Β–Ϋ–Ϋ–Ψ ―É–≤–Β–Μ–Η―΅–Η–≤–Α–Β―² ―¹―Ä–Ψ–Κ –Η―Ö ―¹–Μ―É–Ε–±―΄. –û–±–Μ–Α–¥–Α―é―² –±–Ψ–Μ―¨―à–Η–Φ –Ζ–Α–Ω–Α―¹–Ψ–Φ –Ω―Ä–Ψ―΅–Ϋ–Ψ―¹―²–Η.

–†–Η―¹. 7. –ü―Ä–Η–Ζ–Φ–Α―²–Η―΅–Β―¹–Κ–Η–Β –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Η–Β

–î–Μ―è –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η―è –Ϋ―É–Ε–Ϋ–Ψ–≥–Ψ ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Ϋ–Ψ–≥–Ψ ―Ä–Β–Ε–Η–Φ–Α –≥–Ψ–Μ–Ψ–≤–Κ–Η –Μ–Α–Ζ–Β―Ä–Α, –≤ ―¹―²–Α–Ϋ–Κ–Β ―É―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ–Α ―¹–Η―¹―²–Β–Φ–Α –≤–Ψ–¥―è–Ϋ–Ψ–≥–Ψ –Ψ―Ö–Μ–Α–Ε–¥–Β–Ϋ–Η―è. –Γ–Η―¹―²–Β–Φ–Α ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ ―¹–Ω―Ä–Α–≤–Μ―è–Β―²―¹―è ―¹ ―²–Β–Ω–Μ–Ψ–≤―΄–¥–Β–Μ–Β–Ϋ–Η–Β–Φ, –Ω–Ψ–¥–¥–Β―Ä–Ε–Η–≤–Α―è –Ϋ―É–Ε–Ϋ―É―é ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä―É ―Ä–Α–±–Ψ―²―΄ –Μ–Α–Ζ–Β―Ä–Α –±–Μ–Α–≥–Ψ–¥–Α―Ä―è ―²–Β―Ä–Φ–Ψ―¹―²–Α―²―É –Η ―Ä–Α–¥–Η–Α―²–Ψ―Ä―É ―¹ –Ω―Ä–Η–Ϋ―É–¥–Η―²–Β–Μ―¨–Ϋ―΄–Φ –Ψ―Ö–Μ–Α–Ε–¥–Β–Ϋ–Η–Β–Φ.

–Θ―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ–Ϋ―΄–Ι –Ϋ–Α ―¹―²–Α–Ϋ–Κ–Β ―²–Β―Ä–Φ–Ψ―¹―²–Α―² –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―² –≤―΄―¹–Ψ–Κ―É―é ―²–Ψ―΅–Ϋ–Ψ―¹―²―¨ ―²–Β―Ä–Φ–Ψ―¹―²–Α–±–Η–Μ–Η–Ζ–Α―Ü–Η–Η, –±–Μ–Α–≥–Ψ–¥–Α―Ä―è –Φ–Η–Κ―Ä–Ψ–Ω―Ä–Ψ―Ü–Β―¹―¹–Ψ―Ä–Ϋ–Ψ–Φ―É ―É–Ω―Ä–Α–≤–Μ–Β–Ϋ–Η―é ―Ä–Α–±–Ψ―²–Ψ–Ι. –ö–Ψ–Ϋ―²―Ä–Ψ–Μ–Η―Ä―É–Β―² –Ψ–Ω―²–Η–Φ–Α–Μ―¨–Ϋ―΄–Ι ―²–Β–Ω–Μ–Ψ–≤–Ψ–Ι ―Ä–Β–Ε–Η–Φ –Μ–Α–Ζ–Β―Ä–Α –Η –Ω―Ä–Β–¥–Ψ―²–≤―Ä–Α―â–Α–Β―² –Ω–Β―Ä–Β–≥―Ä–Β–≤–Α–Ϋ–Η–Β –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è.

–Δ–Β―Ä–Φ–Ψ―¹―²–Α―² –≤–Φ–Ψ–Ϋ―²–Η―Ä–Ψ–≤–Α–Ϋ –≤ –Κ–Ψ―Ä–Ω―É―¹ ―¹―²–Α–Ϋ–Κ–Α. –î–Α–Β―² –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ –Ω–Μ–Α–≤–Ϋ–Ψ –Η–Ζ–Φ–Β–Ϋ―è―²―¨ –Φ–Ψ―â–Ϋ–Ψ―¹―²―¨ –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ –≥–Β–Ϋ–Β―Ä–Α―²–Ψ―Ä–Α –≤ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η. –ü–Ψ–Ζ–≤–Ψ–Μ―è–Β―² –≤–Β―Ä–Ϋ―É―²―¨―¹―è –Κ –Ω―Ä–Β―Ä–≤–Α–Ϋ–Ϋ–Ψ–Ι ―²―Ä–Α–Β–Κ―²–Ψ―Ä–Η–Η –Η ―É–Ω―Ä–Α–≤–Μ―è―²―¨ –Ω–Β―Ä–Β–Φ–Β―â–Β–Ϋ–Η―è–Φ–Η ―Ä–Α–±–Ψ―΅–Β–≥–Ψ –Α–≥―Ä–Β–≥–Α―²–Α –≤ ―Ä―É―΅–Ϋ–Ψ–Φ ―Ä–Β–Ε–Η–Φ–Β. –î–Μ―è –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ–Ι ―Ä–Α–±–Ψ―²―΄, ―¹–Ϋ–Α–±–Ε–Β–Ϋ –Κ–Ϋ–Ψ–Ω–Κ–Ψ–Ι –Α–≤–Α―Ä–Η–Ι–Ϋ–Ψ–Ι –Ψ―¹―²–Α–Ϋ–Ψ–≤–Κ–Η ―¹―²–Α–Ϋ–Κ–Α. –Γ―²–Α–Ϋ–Ψ–Κ ―É–Ω―Ä–Α–≤–Μ―è–Β―²―¹―è ―΅–Β―Ä–Β–Ζ –Ω–Ψ―Ä―² USB –Η–Μ–Η LAN, ―¹ –Κ–Ψ–Φ–Ω―¨―é―²–Β―Ä–Α, –Ϋ–Ψ―É―²–±―É–Κ–Α –Η–Μ–Η ―¹ –ö–ü–ö. –ö―Ä–Ψ–Φ–Β ―ç―²–Ψ–≥–Ψ, –≤ –±–Μ–Ψ–Κ–Β ―É–Ω―Ä–Α–≤–Μ–Β–Ϋ–Η―è –Η–Φ–Β–Β―²―¹―è –≤―¹―²―Ä–Ψ–Β–Ϋ–Ϋ–Α―è –Ω–Α–Φ―è―²―¨ –Ϋ–Α 10 –Ω―Ä–Ψ–≥―Ä–Α–Φ–Φ (―Ä–Η―¹. 8).

–†–Η―¹. 8. –ü―É–Μ―¨―² ―É–Ω―Ä–Α–≤–Μ–Β–Ϋ–Η―è

–ü―Ä–Ψ–≥―Ä–Α–Φ–Φ–Ϋ–Ψ–Β –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η–Β LASER CUT

–ü―Ä–Ψ–≥―Ä–Α–Φ–Φ–Ϋ–Ψ–Β –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η–Β –Ω–Ψ–¥–¥–Β―Ä–Ε–Η–≤–Α–Β―² ―É–¥–Ψ–±–Ϋ―΄–Β –Η –Ω–Ψ–Μ–Β–Ζ–Ϋ―΄–Β ―³―É–Ϋ–Κ―Ü–Η–Η –Ω―Ä–Η ―Ä–Α–±–Ψ―²–Β –Ϋ–Α ―¹―²–Α–Ϋ–Κ–Β, –±―΄―¹―²―Ä–Ψ–Β –Η–Ζ–Φ–Β–Ϋ–Β–Ϋ–Η–Β –Ω–Α―Ä–Α–Φ–Β―²―Ä–Ψ–≤ –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η, –Α ―²–Α–Κ–Ε–Β ―É–Ω―Ä–Α–≤–Μ–Β–Ϋ–Η–Β ―¹―²–Α–Ϋ–Κ–Ψ–Φ. –ë–Μ–Α–≥–Ψ–¥–Α―Ä―è –Ω–Ψ–Ϋ―è―²–Ϋ–Ψ–Φ―É –Ω―Ä–Ψ–≥―Ä–Α–Φ–Φ–Ϋ–Ψ–Φ―É –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η―é, ―Ä–Α–±–Ψ―²–Α –Ϋ–Α ―¹―²–Α–Ϋ–Κ–Β –Ϋ–Β ―²―Ä–Β–±―É–Β―² –Ψ―² –Ψ–Ω–Β―Ä–Α―²–Ψ―Ä–Α –≤―΄―¹–Ψ–Κ–Ψ–Ι –Κ–≤–Α–Μ–Η―³–Η–Κ–Α―Ü–Η–Η. –ü―Ä–Ψ–≥―Ä–Α–Φ–Φ–Α –Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² –Ω–Η―¹–Α―²―¨ ―²–Β–Κ―¹―², ―Ä–Η―¹–Ψ–≤–Α―²―¨ –Η ―΅–Β―Ä―²–Η―²―¨, –Κ―Ä–Ψ–Φ–Β ―ç―²–Ψ–≥–Ψ, –Ω–Ψ–¥–¥–Β―Ä–Ε–Η–≤–Α–Β―² –Η–Φ–Ω–Ψ―Ä―² –Η–Ζ –≤―¹–Β―Ö –Η–Ζ–≤–Β―¹―²–Ϋ―΄―Ö CAD ―¹–Η―¹―²–Β–Φ –Η –¥–Η–Ζ–Α–Ι–Ϋ–Β―Ä―¹–Κ–Η―Ö –Ω―Ä–Ψ–≥―Ä–Α–Φ–Φ.

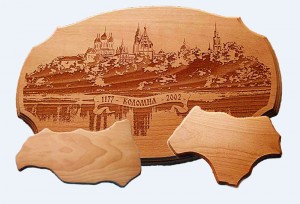

–û―¹–Ϋ–Ψ–≤–Ϋ―΄–Β –¥–Ψ―¹―²–Ψ–Η–Ϋ―¹―²–≤–Α –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ ―Ä–Β–Ζ–Α–Ϋ–Η―è –¥―Ä–Β–≤–Β―¹–Η–Ϋ―΄ –≤–Κ–Μ―é―΅–Α―é―² –≤ ―¹–Β–±―è –Φ–Α–Μ―É―é –≤–Β–Μ–Η―΅–Η–Ϋ―É –Ω―Ä–Ψ―Ä–Β–Ζ–Η, ―΅―²–Ψ –Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² –≤ –Ϋ–Β–Κ–Ψ―²–Ψ―Ä―΄―Ö ―¹–Μ―É―΅–Α―è―Ö –Ψ–Ω―²–Η–Φ–Η–Ζ–Η―Ä–Ψ–≤–Α―²―¨ ―Ä–Α―¹–Κ―Ä–Ψ–Ι –Η ―É–Φ–Β–Ϋ―¨―à–Η―²―¨ –Ψ―²―Ö–Ψ–¥―΄ –¥―Ä–Β–≤–Β―¹–Η–Ϋ―΄. –≠–Κ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ―É―é ―΅–Η―¹―²–Ψ―²―É –Ω―Ä–Ψ―Ü–Β―¹―¹–Α, –Ψ―²―¹―É―²―¹―²–≤–Η–Β –Ψ―²―Ö–Ψ–¥–Ψ–≤ (―¹―²―Ä―É–Ε–Κ–Η –Η –Ω―΄–Μ–Η), –Ψ―²―¹―É―²―¹―²–≤–Η–Β –≤–Η–±―Ä–Α―Ü–Η–Η –Η ―à―É–Φ–Α, –Ψ―²―¹―É―²―¹―²–≤–Η–Β ―¹–Η–Μ―΄ ―Ä–Β–Ζ–Α–Ϋ–Η―è, –≤―¹–Μ–Β–¥―¹―²–≤–Η–Β ―΅–Β–≥–Ψ –Ψ―²–Ω–Α–¥–Α–Β―² –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―¹―²―¨ –≤ ―¹–Η―¹―²–Β–Φ–Β –Ζ–Α–Κ―Ä–Β–Ω–Μ–Β–Ϋ–Η―è –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α–Β–Φ–Ψ–Ι –Ζ–Α–≥–Ψ―²–Ψ–≤–Κ–Η, –Ψ―²―¹―É―²―¹―²–≤–Η–Β –Η–Ζ–Ϋ–Ψ―¹–Α –Η–Ϋ―¹―²―Ä―É–Φ–Β–Ϋ―²–Α –Η –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―¹―²–Η –Β–≥–Ψ –Ζ–Α―²–Α―΅–Η–≤–Α–Ϋ–Η―è –Η–Μ–Η ―¹–Φ–Β–Ϋ―΄. –Δ–Α–Κ–Ε–Β –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ψ―²–Φ–Β―²–Η―²―¨ –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α –¥–Β―²–Α–Μ–Β–Ι –Η ―Ä–Η―¹―É–Ϋ–Κ–Ψ–≤ ―¹–Μ–Ψ–Ε–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄, ―΅―²–Ψ –Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² –Ζ–Ϋ–Α―΅–Η―²–Β–Μ―¨–Ϋ–Ψ –Ω–Ψ–≤―΄―¹–Η―²―¨ ―Ö―É–¥–Ψ–Ε–Β―¹―²–≤–Β–Ϋ–Ϋ–Ψ-―ç―¹―²–Β―²–Η―΅–Β―¹–Κ–Η–Β –Κ–Α―΅–Β―¹―²–≤–Α –Η–Ζ–¥–Β–Μ–Η―è. –¦–Α–Ζ–Β―Ä–Ϋ―É―é ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―é –Ω―Ä–Η–Φ–Β–Ϋ―è―é―² –Ω―Ä–Η –Η–Ζ–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ–Η–Η –Φ–Β–±–Β–Μ–Η, ―Ö―É–¥–Ψ–Ε–Β―¹―²–≤–Β–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Α―Ä–Κ–Β―²–Α, –Φ―É–Ζ―΄–Κ–Α–Μ―¨–Ϋ―΄―Ö –Η–Ϋ―¹―²―Ä―É–Φ–Β–Ϋ―²–Ψ–≤, ―¹―É–≤–Β–Ϋ–Η―Ä–Ϋ–Ψ–Ι –Ω―Ä–Ψ–¥―É–Κ―Ü–Η–Η, ―ç–Κ―¹–Κ–Μ―é–Ζ–Η–≤–Ϋ―΄―Ö –Η–Ζ–¥–Β–Μ–Η–Ι –Η–Ζ –¥―Ä–Β–≤–Β―¹–Η–Ϋ―΄.

–û–¥–Ϋ–Α–Κ–Ψ –Φ–Β―²–Ψ–¥ –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ ―Ä–Β–Ζ–Α–Ϋ–Η―è –Η–Φ–Β–Β―² –Η –Ϋ–Β–¥–Ψ―¹―²–Α―²–Κ–Η. –Γ–Κ–≤–Ψ–Ζ–Ϋ–Ψ–Β –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Β ―Ä–Β–Ζ–Α–Ϋ–Η–Β ―Ü–Β–Μ–Β―¹–Ψ–Ψ–±―Ä–Α–Ζ–Ϋ–Ψ –Ω―Ä–Η–Φ–Β–Ϋ―è―²―¨ ―²–Ψ–Μ―¨–Κ–Ψ –Ω―Ä–Η –Η–Ζ–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ–Η–Η –Η–Ζ–¥–Β–Μ–Η–Ι ―¹–Μ–Ψ–Ε–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄. –û–±―Ä–Α–±–Ψ―²–Κ―É –Κ–Ψ―²–Ψ―Ä―΄―Ö –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―è―² ―Ä―É―΅–Ϋ―΄–Φ ―¹–Ω–Ψ―¹–Ψ–±–Ψ–Φ, –Μ–Η–±–Ψ –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η–Β–Φ –±–Ψ–Μ―¨―à–Ψ–≥–Ψ –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Α ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Η―Ö –Ψ–Ω–Β―Ä–Α―Ü–Η–Ι. –ü–Ψ―΅–Β―Ä–Ϋ–Β–Ϋ–Η–Β (–Ω–Ψ―²–Β–Φ–Ϋ–Β–Ϋ–Η–Β) –Ψ–±―Ä–Α–±–Ψ―²–Α–Ϋ–Ϋ―΄―Ö –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Β–Ι, ―Ö–Ψ―²―è –≤ –Ψ–¥–Ϋ–Η―Ö ―¹–Μ―É―΅–Α―è―Ö ―ç―²–Ψ –Ϋ–Β –Η–Φ–Β–Β―² –Ζ–Ϋ–Α―΅–Β–Ϋ–Η―è, –Α –≤ –¥―Ä―É–≥–Η―Ö –Φ–Ψ–Ε–Β―² –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α―²―¨―¹―è –Κ–Α–Κ ―¹―Ä–Β–¥―¹―²–≤–Ψ ―Ö―É–¥–Ψ–Ε–Β―¹―²–≤–Β–Ϋ–Ϋ–Ψ–≥–Ψ ―Ä–Β―à–Β–Ϋ–Η―è (–≥―Ä–Α–≤–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Φ–Β–±–Β–Μ―¨–Ϋ―΄―Ö –¥–Β―²–Α–Μ–Β–Ι, –Η–Ζ–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ–Η–Β –±―΄―²–Ψ–≤―΄―Ö –¥–Β–Κ–Ψ―Ä–Α―²–Η–≤–Ϋ―΄―Ö ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤).

–£–Ϋ–Β–¥―Ä–Β–Ϋ–Η–Β –Μ–Α–Ζ–Β―Ä–Α –≤ –¥–Β―Ä–Β–≤–Ψ–Ψ–±―Ä–Α–±–Α―²―΄–≤–Α―é―â–Β–Φ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β –Ω–Ψ–Ζ–≤–Ψ–Μ–Η―² ―Ä–Α–Ζ–Ϋ–Ψ–Ψ–±―Ä–Α–Ζ–Η―²―¨ ―³–Ψ―Ä–Φ―É ―²―Ä–Α–¥–Η―Ü–Η–Ψ–Ϋ–Ϋ―΄―Ö –Ω–Η–Μ―¨–Ϋ―΄―Ö –¥–Β―²–Α–Μ–Β–Ι, –Μ―É―΅―à–Β –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α―²―¨ –Φ–Α―²–Β―Ä–Η–Α–Μ, –Ω–Ψ–≤―΄―¹–Η―²―¨ ―ç―¹―²–Β―²–Η―΅–Β―¹–Κ–Η–Β –Κ–Α―΅–Β―¹―²–≤–Α ―à–Ω–Ψ–Ϋ–Α, –Ψ–±–Β―¹–Ω–Β―΅–Η―²―¨ –±–Ψ–Μ–Β–Β ―à–Η―Ä–Ψ–Κ–Η–Β –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²–Η –≤ –Ψ–±–Μ–Α―¹―²–Η –¥–Η–Ζ–Α–Ι–Ϋ–Α –Η–Ζ–¥–Β–Μ–Η–Ι –Η –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η―è ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄―Ö ―¹–Ω–Ψ―¹–Ψ–±–Ψ–≤ –Η―Ö –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α, –Η–Ϋ―²–Β–≥―Ä–Α―Ü–Η–Η –Ω―Ä–Ψ―Ü–Β―¹―¹–Ψ–≤ (–Ω–Η–Μ–Β–Ϋ–Η–Β, ―³―Ä–Β–Ζ–Β―Ä–Ψ–≤–Α–Ϋ–Η–Β, ―à–Μ–Η―³–Ψ–≤–Α–Ϋ–Η–Β).

–û–±―Ä–Α–Ζ―Ü―΄ –Η–Ζ–¥–Β–Μ–Η–Ι –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Ϋ―΄―Ö ―¹ –Ω–Ψ–Φ–Ψ―â―¨―é –Μ–Α–Ζ–Β―Ä–Ϋ―΄―Ö ―¹―²–Α–Ϋ–Κ–Ψ–≤ –Ω―Ä–Β–¥―¹―²–Α–≤–Μ–Β–Ϋ―΄ –Ϋ–Α ―Ä–Η―¹―É–Ϋ–Κ–Α―Ö 9-13.

–†–Η―¹. 9. –™―Ä–Α–≤–Η―Ä–Ψ–≤–Κ–Α –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Ϋ–Α―è –Ϋ–Α –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Φ ―¹―²–Α–Ϋ–Κ–Β

–†–Η―¹. 10. –ü―Ä–Ψ―Ä–Β–Ζ–Ϋ–Α―è ―Ä–Β–Ζ―¨–±–Α ―¹ –Κ–Ψ–Ϋ―²―É―Ä–Ϋ–Ψ–Ι –≥―Ä–Α–≤–Η―Ä–Ψ–≤–Κ–Ψ–Ι

–†–Η―¹. 11. –ù–Α–Κ–Μ–Α–¥–Ϋ–Α―è ―Ä–Β–Ζ―¨–±–Α ―¹ –Κ–Ψ–Ϋ―²―É―Ä–Ϋ–Ψ–Ι –≥―Ä–Α–≤–Η―Ä–Ψ–≤–Κ–Ψ–Ι

–†–Η―¹. 12. –ü–Ψ–¥―¹―²–Α–≤–Κ–Α, –¥–Β―²–Α–Μ–Η –Η–Ζ–¥–Β–Μ–Η―è –≤―΄―Ä–Β–Ζ–Α–Ϋ―΄ –Ϋ–Α –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Φ ―¹―²–Α–Ϋ–Κ–Β

–†–Η―¹.13. –‰–≥―Ä–Ψ–≤–Ψ–Ι –¥–Ψ–Φ ―¹–Ψ–±―Ä–Α–Ϋ–Ϋ―΄–Ι –Η–Ζ ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤ –≤―΄―Ä–Β–Ζ–Α–Ϋ–Ϋ―΄―Ö –Ϋ–Α –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–Φ ―¹―²–Α–Ϋ–Κ–Β

–¦–Η―²–Β―Ä–Α―²―É―Ä–Α:

1.–ê–Φ–Α–Μ–Η―Ü–Κ–Η–Ι –£.–£., –ê–Φ–Α–Μ–Η―Ü–Κ–Η–Ι –£.–£. –î–Β―Ä–Β–≤–Ψ–Ψ–±―Ä–Α–±–Α―²―΄–≤–Α―é―â–Η–Β ―¹―²–Α–Ϋ–Κ–Η –Η –Η–Ϋ―¹―²―Ä―É–Φ–Β–Ϋ―²―΄: –Θ―΅–Β–±–Ϋ–Η–Κ –¥–Μ―è ―¹―Ä–Β–¥. –ü―Ä–Ψ―³. –û–±―Ä–Α–Ζ–Ψ–≤–Α–Ϋ–Η―è. – –€.: –‰–Ζ–¥–Α―²–Β–Μ―¨―¹–Κ–Η–Ι ―Ü–Β–Ϋ―²―Ä «–ê–Κ–Α–¥–Β–Φ–Η―è», 202.- 400 ―¹.

2. –£–Β―²–Ψ―à–Κ–Η–Ϋ –°.–‰., –Γ―²–Α―Ä―Ü–Β–≤ –£.–€., –½–Α–¥–Η–Φ–Η–¥―¨–Κ–Ψ –£.–Δ.

–î–Β―Ä–Β–≤―è–Ϋ–Ϋ―΄–Β ―Ö―É–¥–Ψ–Ε–Β―¹―²–≤–Α: ―É―΅–Β–±. –Ω–Ψ―¹–Ψ–±–Η–Β. –ï–Κ–Α―²–Β―Ä–Η–Ϋ–±―É―Ä–≥:

–Θ―Ä–Α–Μ. –≥–Ψ―¹. –Μ–Β―¹–Ψ―²–Β―Ö–Ϋ. ―É–Ϋ-―². 2012.