–§—А–µ–Ј–µ—А–Њ–≤–∞–љ–Є–µ

–§—А–µ–Ј–µ—А–Њ–≤–∞–љ–Є–µ –і—А–µ–≤–µ—Б–Є–љ—Л — —Н—В–Њ –≤–Є–і —А–µ–Ј–∞–љ–Є—П —Б –њ–Њ–Љ–Њ—Й—М—О –≤—А–∞—Й–∞—О—Й–Є—Е—Б—П —Д—А–µ–Ј, –Є–Љ–µ—О—Й–Є—Е –Њ–і–љ—Г, –і–≤–µ, –Є–ї–Є –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —А–µ–ґ—Г—Й–Є—Е –Ї—А–Њ–Љ–Њ–Ї. –§—А–µ–Ј–µ—А–Њ–≤–∞–љ–Є–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П —В–Њ–ї—М–Ї–Њ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ —Б –њ–Њ–Љ–Њ—Й—М—О —А—Г—З–љ—Л—Е —Д—А–µ–Ј–µ—А–љ—Л—Е –Љ–∞—И–Є–љ–Њ–Ї –Є –љ–∞ —А–∞–Ј–ї–Є—З–љ—Л—Е —Д—А–µ–Ј–µ—А–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е.

–§—А–µ–Ј–µ—А–Њ–≤–∞–љ–Є–µ–Љ –њ–Њ–ї—Г—З–∞—О—В —А–∞–Ј–ї–Є—З–љ—Л–µ –њ—А–Њ—Д–Є–ї—М–љ—Л–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, –њ–∞–Ј—Л, —И–Є–њ—Л, –≥—А–µ–±–љ–Є, –њ—А–Њ—Г—И–Є–љ—Л.

–Ш–љ—Б—В—А—Г–Љ–µ–љ—В –і–ї—П —Д—А–µ–Ј–µ—А–Њ–≤–∞–љ–Є—П

–Я–Њ —Б–њ–Њ—Б–Њ–±—Г –Ї—А–µ–њ–ї–µ–љ–Є—П –љ–∞ —И–њ–Є–љ–і–µ–ї–µ —Б—В–∞–љ–Ї–∞ —Д—А–µ–Ј—Л –њ–Њ–і—А–∞–Ј–і–µ–ї—П—О—В—Б—П –љ–∞ –љ–∞—Б–∞–і–љ—Л–µ –Є –Ї–Њ–љ—Ж–µ–≤—Л–µ.

–Э–∞—Б–∞–і–љ–∞—П —Д—А–µ–Ј–∞ –Є–Љ–µ–µ—В –њ–Њ—Б–∞–і–Њ—З–љ–Њ–µ –Њ—В–≤–µ—А—Б—В–Є–µ, –∞ –Ї–Њ–љ—Ж–µ–≤–∞—П —Е–≤–Њ—Б—В–Њ–≤–Є–Ї –і–ї—П –Ї—А–µ–њ–ї–µ–љ–Є—П –≤ –њ–∞—В—А–Њ–љ–µ.

–Я–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–Љ—Г –љ–∞–Ј–љ–∞—З–µ–љ–Є—О —А–∞–Ј–ї–Є—З–∞—О—В —Д—А–µ–Ј—Л –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –њ–ї–Њ—Б–Ї–Є—Е –Є –њ—А–Њ—Д–Є–ї—М–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є.

–Я–Њ –Ї–Њ–љ—Б—В—А—Г–Ї—В–Є–≤–љ–Њ–Љ—Г –Є—Б–њ–Њ–ї–љ–µ–љ–Є—О —Д—А–µ–Ј—Л –њ–Њ–і—А–∞–Ј–і–µ–ї—П—О—В—Б—П –љ–∞ —Ж–µ–ї—М–љ—Л–µ, —Б–Њ—Б—В–∞–≤–љ—Л–µ, —Б–±–Њ—А–љ—Л–µ, –Ї–Њ–Љ–±–Є–љ–Є—А–Њ–≤–∞–љ–љ—Л–µ.

–Я–Њ –Љ–∞—В–µ—А–Є–∞–ї—Г –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Д—А–µ–Ј—Л –і–µ–ї—П—В—Б—П –љ–∞ —Ж–µ–ї—М–љ—Л–µ –Є–Ј –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б—В–∞–ї–µ–є, —Б –њ–ї–∞—Б—В–Є–љ–Ї–∞–Љ–Є –Є–Ј –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б—В–∞–ї–µ–є, —Б –њ–ї–∞—Б—В–Є–љ–Ї–∞–Љ–Є –Є–Ј —В–≤–µ—А–і–Њ—Б–њ–ї–∞–≤–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤.

–¶–µ–ї—М–љ—Л–µ —Д—А–µ–Ј—Л. –Ъ–Њ—А–њ—Г—Б –Є —А–µ–ґ—Г—Й–∞—П —З–∞—Б—В—М —В–∞–Ї–Є—Е —Д—А–µ–Ј —Б–Њ—Б—В–∞–≤–ї—П—О—В –Њ–і–љ–Њ —Ж–µ–ї–Њ–µ. –¶–µ–ї—М–љ—Л–µ –љ–∞—Б–∞–і–љ—Л–µ —Д—А–µ–Ј—Л –Є–Љ–µ—О—В —А–∞–Ј–ї–Є—З–љ—Л–є –њ—А–Њ—Д–Є–ї—М —А–µ–ґ—Г—Й–Є—Е –Ї—А–Њ–Љ–Њ–Ї. –¶–µ–ї—М–љ—Л–µ —Д—А–µ–Ј—Л –Љ–Њ–≥—Г—В –±—Л—В—М —Б –Њ—Б—В—А–Њ–Ј–∞—В–Њ—З–µ–љ–љ—Л–Љ–Є –Ј—Г–±—М—П–Љ–Є –Є –Ј–∞—В—Л–ї–Њ–≤–∞–љ–љ—Л–Љ–Є. –£ –Ј–∞—В—Л–ї–Њ–≤–∞–љ–љ—Л—Е —Д—А–µ–Ј –Ј–∞–і–љ—П—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Ј—Г–±—М–µ–≤ –≤—Л–њ–Њ–ї–љ–µ–љ–∞ –њ–Њ —Б–њ–Є—А–∞–ї–Є –Р—А—Е–Є–Љ–µ–і–∞, —Н—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —Б–Њ—Е—А–∞–љ—П—В—М –њ—А–Є –њ–µ—А–µ—В–Њ—З–Ї–µ —Г–≥–ї–Њ–≤—Л–µ –њ–∞—А–∞–Љ–µ—В—А—Л –Є –њ—А–Њ—Д–Є–ї—М –Ј—Г–±—М–µ–≤ (—А–Є—Б. 1). –§—А–µ–Ј—Л —Б –Њ—Б—В—А–Њ–Ј–∞—В–Њ—З–µ–љ–љ—Л–Љ–Є –Ј—Г–±—М—П–Љ–Є –њ—А–Є –њ–µ—А–µ—В–Њ—З–Ї–µ –Љ–µ–љ—П—О—В —Г–≥–ї–Њ–≤—Л–µ –њ–∞—А–∞–Љ–µ—В—А—Л –Є –њ—А–Њ—Д–Є–ї—М –Ј—Г–±—М–µ–≤ (—А–Є—Б. 2).

–†–Є—Б. 1. –¶–µ–ї—М–љ–∞—П —Д—А–µ–Ј–∞ —Б –Ј–∞—В—Л–ї–Њ–≤–∞–љ–љ—Л–Љ–Є –Ј—Г–±—М—П–Љ–Є

–†–Є—Б. 2. –¶–µ–ї—М–љ–∞—П —Д—А–µ–Ј–∞ —Б –Њ—Б—В—А–Њ–Ј–∞—В–Њ—З–µ–љ–љ—Л–Љ–Є –Ј—Г–±—М—П–Љ–Є

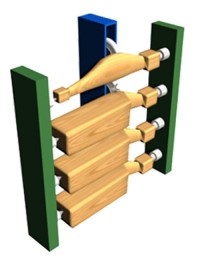

–°–Њ—Б—В–∞–≤–љ—Л–µ —Д—А–µ–Ј—Л. –°–Њ—Б—В–∞–≤–љ—Л–µ —Д—А–µ–Ј—Л –њ—А–µ–і—Б—В–∞–≤–ї—П—О—В —Б–Њ–±–Њ–є —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–є –љ–∞ —А–∞–±–Њ—З–Є–є –≤–∞–ї —Б—В–∞–љ–Ї–∞ –љ–∞–±–Њ—А —Ж–µ–ї—М–љ—Л—Е –Є–ї–Є —Б–±–Њ—А–љ—Л—Е —Д—А–µ–Ј –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –Ј–∞–і–∞–љ–љ–Њ–≥–Њ –њ—А–Њ—Д–Є–ї—П –і–µ—В–∞–ї–Є (—А–Є—Б. 3).

–†–Є—Б. 3. –°–Њ—Б—В–∞–≤–љ–∞—П —Д—А–µ–Ј–∞

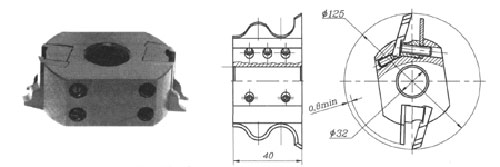

–°–±–Њ—А–љ—Л–µ —Д—А–µ–Ј—Л. –°–±–Њ—А–љ—Л–µ —Д—А–µ–Ј—Л –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ—Л –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П –њ–ї–Њ—Б–Ї–Є—Е –Є –њ—А–Њ—Д–Є–ї—М–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є. –§—А–µ–Ј–∞ —Б–Њ—Б—В–Њ–Є—В –Є–Ј —Ж–Є–ї–Є–љ–і—А–Є—З–µ—Б–Ї–Њ–є –љ–Њ–ґ–µ–≤–Њ–є –≥–Њ–ї–Њ–≤–Ї–Є, –Ї—Г–і–∞ –Ј–∞–Ї—А–µ–њ–ї—П—О—В—Б—П —Б—К–µ–Љ–љ—Л–µ –љ–Њ–ґ–Є. –Ъ—А–µ–њ–ї–µ–љ–Є–µ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –Ї–ї–Є–љ–Њ–≤—Л–Љ–Є –Ј–∞–ґ–Є–Љ–∞–Љ–Є —Б –≤–Є–љ—В–∞–Љ–Є. –Э–Њ–ґ–Є –Љ–Њ–≥—Г—В –±—Л—В—М –њ–ї–Њ—Б–Ї–Є–Љ–Є –Є —Д–∞—Б–Њ–љ–љ—Л–Љ–Є (—А–Є—Б.4). –Ф–∞–љ–љ—Л–µ —Д—А–µ–Ј—Л –љ–∞–і–µ–≤–∞—О—В—Б—П –љ–∞ –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л–є –≤–∞–ї —Д—А–µ–Ј–µ—А–љ–Њ–≥–Њ —Б—В–∞–љ–Ї–∞ —Б –љ–Є–ґ–љ–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —И–њ–Є–љ–і–µ–ї—П. –Я–Њ–і–Њ–±–љ—Л–µ —Б–±–Њ—А–љ—Л–µ —Д—А–µ–Ј—Л –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –≤ –Ї–∞–ї–µ–≤–Њ—З–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –њ—А–Њ—Д–Є–ї—М–љ—Л—Е-–њ–Њ–≥–Њ–љ–∞–ґ–љ—Л—Е –і–µ—В–∞–ї–µ–є.

–†–Є—Б. 4. –°–±–Њ—А–љ–∞—П —Д—А–µ–Ј–∞

–Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –Ї–∞—З–µ—Б—В–≤–µ–љ–љ–Њ–є —Д–∞—Б–Њ–љ–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є (–±–µ–Ј –Ј–∞—Г—Б–µ–љ—Ж–µ–≤ –Є —Б–Ї–Њ–ї–Њ–≤) –њ—А–Є–Љ–µ–љ—П—О—В —Б–±–Њ—А–љ—Л–µ –љ–∞—Б–∞–і–љ—Л–µ —Д—А–µ–Ј—Л —Б –Ї–Њ–љ—В—А–љ–Њ–ґ–∞–Љ–Є (—А–Є—Б. 5).

–†–Є—Б. 5. –°–±–Њ—А–љ–∞—П —Д—А–µ–Ј–∞ —Б –Ї–Њ–љ—В—А–љ–Њ–ґ–∞–Љ–Є

–Ъ–Њ–љ—Ж–µ–≤—Л–µ —Д—А–µ–Ј—Л. –Ъ–Њ–љ—Ж–µ–≤—Л–µ —Д—А–µ–Ј—Л –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ—Л –і–ї—П —Д—А–µ–Ј–µ—А–Њ–≤–∞–љ–Є—П –њ–Њ –Ї–Њ–љ—В—Г—А—Г, –≤—Л–±–Њ—А–Ї–Є –≥–љ–µ–Ј–і –Є –њ–∞–Ј–Њ–≤, –њ–Њ–ї—Г—З–µ–љ–Є—П —А–µ–ї—М–µ—Д–љ—Л—Е –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є–є (—А–Є—Б. 6).

–†–Є—Б. 6. –Ъ–Њ–љ—Ж–µ–≤—Л–µ —Д—А–µ–Ј—Л

–Я–Њ —Д–Њ—А–Љ–µ —А–µ–ґ—Г—Й–µ–є —З–∞—Б—В–Є –њ–Њ–і—А–∞–Ј–і–µ–ї—П—О—В—Б—П –љ–∞ —Ж–Є–ї–Є–љ–і—А–Є—З–µ—Б–Ї–Є–µ (–Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –і–ї—П –Ї—А–Є–≤–Њ–ї–Є–љ–µ–є–љ–Њ–≥–Њ —А–∞—Б–Ї—А–Њ—П, –≤—Л–±–Њ—А–Ї–Є —З–µ—В–≤–µ—А—В–Є –Є –њ–∞–Ј–∞), —В—А–∞–њ–µ—Ж–µ–Є–і–∞–ї—М–љ—Л–µ –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ—Л –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П —В—А–∞–њ–µ—Ж–Є–µ–≤–Є–і–љ—Л—Е –≤—Л–±–Њ—А–Њ–Ї –і–ї—П —Г—Б—В–∞–љ–Њ–≤–Ї–Є —И–њ–Њ–љ–Њ–Ї –≤ —Й–Є—В–Њ–≤—Л—Е –і–µ—В–∞–ї—П—Е –Є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —П—Й–Є—З–љ—Л—Е —Г–≥–ї–Њ–≤—Л—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є–є —В–Є–њ–∞ «–ї–∞—Б—В–Њ—З–Ї–Є–љ —Е–≤–Њ—Б—В», —Д–∞—Б–Њ–љ–љ—Л–µ –Є–Љ–µ—О—В —А–∞–Ј–ї–Є—З–љ—Л–є –њ—А–Њ—Д–Є–ї—М.

–Ю–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ –і–ї—П —Д—А–µ–Ј–µ—А–Њ–≤–∞–љ–Є—П –і—А–µ–≤–µ—Б–Є–љ—Л

–§—А–µ–Ј–µ—А–љ—Л–µ —Б—В–∞–љ–Ї–Є —Б –љ–Є–ґ–љ–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —И–њ–Є–љ–і–µ–ї—П

–§—А–µ–Ј–µ—А–љ—Л–µ —Б—В–∞–љ–Ї–Є —Б –љ–Є–ґ–љ–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —И–њ–Є–љ–і–µ–ї—П (—А–Є—Б. 7), –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ—Л –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П –њ—А–Њ—Д–Є–ї—М–љ—Л—Е, –њ—А—П–Љ–Њ–ї–Є–љ–µ–є–љ—Л—Е –Є –Ї—А–Є–≤–Њ–ї–Є–љ–µ–є–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є (–±–∞–≥–µ—В, —Д–Є–ї–µ–љ–Ї–∞). –Я—А—П–Љ–Њ–ї–Є–љ–µ–є–љ—Л–µ –і–µ—В–∞–ї–Є —Д—А–µ–Ј–µ—А—Г—О—В –њ–Њ –Њ–њ–Њ—А–љ–Њ–є –ї–Є–љ–µ–є–Ї–µ, –Ї—А–Є–≤–Њ–ї–Є–љ–µ–є–љ—Л–µ –≤ —И–∞–±–ї–Њ–љ–µ (—Ж—Г–ї–∞–≥–µ) –њ–Њ –Ї–Њ–ї—М—Ж—Г.

–†–Є—Б. 7. –§—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї —Б –љ–Є–ґ–љ–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ —И–њ–Є–љ–і–µ–ї—П

–Ф–ї—П –Њ–±—А–∞–±–Њ—В–Ї–Є –њ—А–Є–Љ–µ–љ—П—О—В –љ–∞—Б–∞–і–љ—Л–µ —Д—А–µ–Ј—Л: —Ж–µ–ї—М–љ—Л–µ, —Б–Њ—Б—В–∞–≤–љ—Л–µ, —Б–±–Њ—А–љ—Л–µ.

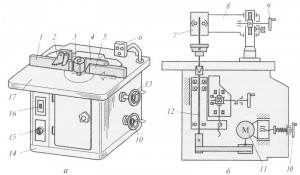

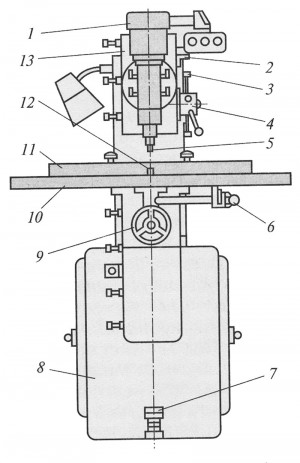

–Э–∞ —А–Є—Б—Г–љ–Ї–µ 8 –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ —Д—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї —Б —А—Г—З–љ–Њ–є –њ–Њ–і–∞—З–µ–є.

–†–Є—Б. 8. –§—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї —Б —А—Г—З–љ–Њ–є –њ–Њ–і–∞—З–µ–є: –∞ – –Њ–±—Й–Є–є –≤–Є–і; –±- –Ї–Є–љ–µ–Љ–∞—В–Є—З–µ—Б–Ї–∞—П —Б—Е–µ–Љ–∞;

1, 5- –љ–∞–њ—А–∞–≤–ї—П—О—Й–Є–µ –ї–Є–љ–µ–є–Ї–Є; 2- –Ј—Г–±—З–∞—В—Л–є —Б–µ–Ї—В–Њ—А; 3- —Д—А–µ–Ј–∞; 4- –Њ–≥—А–∞–ґ–і–µ–љ–Є–µ; 6 – –њ—Г–ї—М—В —Г–њ—А–∞–≤–ї–µ–љ–Є—П; 7- –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–∞—П –Њ–њ–Њ—А–∞ —И–њ–Є–љ–і–µ–ї—П; 8- –Ї—А–Њ–љ—И—В–µ–є–љ; 9- –Љ–∞—Е–Њ–≤–Є—З–Њ–Ї –њ–Њ–і—К–µ–Љ–∞ –Ї—А–Њ–љ—И—В–µ–є–љ–∞; 10- –Љ–∞—Е–Њ–≤–Є—З–Њ–Ї –љ–∞—В—П–ґ–µ–љ–Є—П —А–µ–Љ–љ—П; 11- —Н–ї–µ–Ї—В—А–Њ–і–≤–Є–≥–∞—В–µ–ї—М; 12- —И–њ–Є–љ–і–µ–ї—М; 13- –Љ–∞—Е–Њ–≤–Є—З–Њ–Ї –љ–∞—Б—В—А–Њ–є–Ї–Є —И–њ–Є–љ–і–µ–ї—П –њ–Њ –≤—Л—Б–Њ—В–µ; 14- —Б—В–∞–љ–Є–љ–∞; 15- –њ–µ—А–µ–Ї–ї—О—З–∞—В–µ–ї—М —З–∞—Б—В–Њ—В—Л –≤—А–∞—Й–µ–љ–Є—П —И–њ–Є–љ–і–µ–ї—П; 16- –≤—Л–Ї–ї—О—З–∞—В–µ–ї—М; 17- —Б—В–Њ–ї

–Т —Б—В–∞–љ–Є–љ–µ 14 —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ —И–њ–Є–љ–і–µ–ї—М–љ—Л–є —Б—Г–њ–њ–Њ—А—В —Б —Д—А–µ–Ј–Њ–є 3. –°—Г–њ–њ–Њ—А—В —А–µ–≥—Г–ї–Є—А—Г–µ—В—Б—П –њ–Њ –≤—Л—Б–Њ—В–µ –Љ–∞—Е–Њ–≤–Є—З–Ї–Њ–Љ 13. –љ–∞ —Б—В–∞–љ–µ –љ–µ–њ–Њ–і–≤–Є–ґ–љ–Њ –Ј–∞–Ї—А–µ–њ–ї–µ–љ —Б—В–Њ–ї 17, –њ–µ—А–µ–і–љ—П—П 5 –Є –Ј–∞–і–љ—П—П 1 –љ–∞–њ—А–∞–≤–ї—П—О—Й–Є–µ –ї–Є–љ–µ–є–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ –±–∞–Ј–Є—А—Г—О—В –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ—Г—О –Ј–∞–≥–Њ—В–Њ–≤–Ї—Г. –Ф–ї—П –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П –≤—Л–±—А–Њ—Б–∞ –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –њ—А–Њ—В–Є–≤–Њ–≤—Л–±—А–∞—Б—Л–≤–∞—О—Й–Є–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –≤ –≤–Є–і–µ –Ј—Г–±—З–∞—В–Њ–≥–Њ —Б–µ–Ї—В–Њ—А–∞ 2 –Є–ї–Є –і–µ—А–µ–≤—П–љ–љ—Л—Е –≥—А–µ–±–µ–љ–Њ–Ї. –Т—А–∞—Й–∞—О—Й–Є–µ—Б—П —Д—А–µ–Ј–∞ –Ј–∞–Ї—А—Л—В–∞ –Њ–≥—А–∞–ґ–і–µ–љ–Є–µ 4. –®–њ–Є–љ–і–µ–ї—М 12 —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ –љ–∞ —И–∞—А–Є–Ї–Њ–њ–Њ–і—И–Є–њ–љ–Є–Ї–∞—Е –≤—Л—Б–Њ–Ї–Њ–є —В–Њ—З–љ–Њ—Б—В–Є. –Т—А–∞—Й–µ–љ–Є–µ –Ї —И–њ–Є–љ–і–µ–ї—О –њ–µ—А–µ–і–∞–µ—В—Б—П —З–µ—А–µ–Ј –њ–ї–Њ—Б–Ї–Њ—А–µ–Љ–µ–љ–љ—Г—О –њ–µ—А–µ–і–∞—З—Г –Њ—В –і–≤—Г—Е—Б–Ї–Њ—А–Њ—Б—В–љ–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П 11. –Ф–ї—П –љ–∞—В—П–ґ–µ–љ–Є—П —А–µ–Љ–љ—П —Б–ї—Г–ґ–Є—В –Љ–∞—Е–Њ–≤–Є—З–Њ–Ї 10. –І–∞—Б—В–Њ—В–∞ –≤—А–∞—Й–µ–љ–Є—П —И–њ–Є–љ–і–µ–ї—П 4500 –Є 9000 –Њ–±/–Љ–Є–љ. –Э–µ–Ї–Њ—В–Њ—А—Л–µ –Љ–Њ–і–µ–ї–Є —Б–љ–∞–±–ґ–µ–љ–љ—Л–µ –і–≤—Г—Е—Б—В—Г–њ–µ–љ—З–∞—В—Л–Љ–Є —И–Ї–Є–≤–∞–Љ–Є —А–µ–Љ–µ–љ–љ–Њ–є –њ–µ—А–µ–і–∞—З–Є –Є–Љ–µ—О —З–µ—В—Л—А–µ —З–∞—Б—В–Њ—В—Л –≤—А–∞—Й–µ–љ–Є—П —И–њ–Є–љ–і–µ–ї—П: 3000, 4500, 6000, 9000 –Њ–±/ –Љ–Є–љ.

–§—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ —Б–љ–∞–±–ґ–µ–љ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤–Њ–є –Њ–њ–Њ—А–Њ–є 7, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–є –љ–∞ –Ї—А–Њ–љ—И—В–µ–є–љ–µ 8, –Ї–Њ—В–Њ—А—Л–є –њ—А–Є –Ј–∞–Љ–µ–љ–µ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –њ–Њ–і–љ–Є–Љ–∞–µ—В—Б—П –Љ–∞—Е–Њ–≤–Є—З–Ї–Њ–Љ 9.

–§—А–µ–Ј–µ—А–љ—Л–µ —Б—В–∞–љ–Ї–Є –Љ–Њ–≥—Г—В –Ї–Њ–Љ–њ–ї–µ–Ї—В–Њ–≤–∞—В—М—Б—П —И–Є–њ–Њ—А–µ–Ј–љ–Њ–є –Ї–∞—А–µ—В–Ї–Њ–є, –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ–Њ–є –і–ї—П —Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є—П —И–Є–њ–Њ–≤ –љ–∞ –Ј–∞–≥–Њ—В–Њ–≤–Ї–∞—Е (—А–Є—Б. 9).

–†–Є—Б. 9. –§—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї —Б —И–Є–њ–Њ—А–µ–Ј–љ–Њ–є –Ї–∞—А–µ—В–Ї–Њ–є: 1- –Ї–∞—А–µ—В–Ї–∞; 2- –њ–љ–µ–≤–Љ–Њ–њ—А–Є–ґ–Є–Љ; 3- —Б—В–Њ–њ–Њ—А; 4- –Ї—А—Г–≥–Њ–≤–∞—П —И–Ї–∞–ї–∞; 5- –љ–∞–њ—А–∞–≤–ї—П—О—Й–∞—П; 6- —Г–≥–Њ–ї—М–љ–Є–Ї; 7- –Ј–∞–≥–Њ—В–Њ–≤–Ї–∞

–Ъ–∞—А–µ—В–Ї–∞ 1, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–∞ –љ–∞ —И–∞—А–Є–Ї–Њ–њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤—Л—Е –Њ–њ–Њ—А–∞—Е –Є –њ–µ—А–µ–Љ–µ—Й–∞–µ—В—Б—П –≤—А—Г—З–љ—Г—О –њ–Њ –љ–∞–њ—А–∞–≤–ї—П—О—Й–Є–Љ 5, –њ—А–Є–Ї—А–µ–њ–ї–µ–љ–љ—Л–Љ –Ї —Б—В–∞–љ–Є–љ–µ. –Э–∞ —Б—В–Њ–ї–µ –Ї–∞—А–µ—В–Ї–µ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ –±–∞–Ј–Є—А—Г—О—Й–Є–є —Г–≥–Њ–ї—М–љ–Є–Ї 6 –Є –њ–љ–µ–≤–Љ–Њ–њ—А–Є–ґ–Є–Љ 2, –і–ї—П –Ј–∞–Ї—А–µ–њ–ї–µ–љ–Є—П –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є 7.

–Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –Ј–∞–і–∞–љ–љ–Њ–≥–Њ –њ—А–Њ—Д–Є–ї—П –љ–∞ –њ—А—П–Љ–Њ–ї–Є–љ–µ–є–љ–Њ–є –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є, –Є—Б–њ–Њ–ї—М–Ј—Г—О—В —Д—А–µ–Ј–µ—А–Њ–≤–∞–љ–Є–µ –њ–Њ –ї–Є–љ–µ–є–Ї–µ. –Я–µ—А–µ–і–љ–µ—О –ї–Є–љ–µ–є–Ї—Г —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –љ–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Г—О —В–Њ–ї—Й–Є–љ—Г —Б–љ–Є–Љ–∞–µ–Љ–Њ–≥–Њ –њ—А–Є–њ—Г—Б–Ї–∞.

–Я—А–Є –Њ–±—А–∞–±–Њ—В–Ї–µ –Ї—А–Є–≤–Њ–ї–Є–љ–µ–є–љ—Л—Е –і–µ—В–∞–ї–µ–є –љ–∞ –≤–∞–ї –Њ–і–µ–≤–∞—О—В –Ї–Њ–њ–Є—А–љ–Њ–µ –Ї–Њ–ї—М—Ж–Њ, –∞ –Ј–∞–≥–Њ—В–Њ–≤–Ї—Г –Ј–∞–Ї—А–µ–њ–ї—П—О—В –≤ –њ–Њ–і–≤–Є–ґ–љ–Њ–Љ —И–∞–±–ї–Њ–љ–µ – —Ж—Г–ї–∞–≥–µ. –®–∞–±–ї–Њ–љ—Л –Љ–Њ–≥—Г—В –±—Л—В—М –і–ї—П –Њ–±—А–∞–±–Њ—В–Ї–Є –і–µ—В–∞–ї–Є –њ–Њ –Ј–∞–Љ–Ї–љ—Г—В–Њ–Љ—Г –Є –љ–µ–Ј–∞–Љ–Ї–љ—Г—В–Њ–Љ—Г –Ї–Њ–љ—В—Г—А—Г, –Њ–і–љ–Њ, –і–≤—Г—Е –Є –Љ–љ–Њ–≥–Њ–Љ–µ—Б—В–љ—Л–µ (—А–Є—Б. 10).

–†–Є—Б. 10. –°—Е–µ–Љ–∞ –Ї—А–Є–≤–Њ–ї–Є–љ–µ–є–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є –љ–∞ —Д—А–µ–Ј–µ—А–љ–Њ–Љ —Б—В–∞–љ–Ї–µ —Б –њ–Њ–Љ–Њ—Й—М—О —И–∞–±–ї–Њ–љ–∞: –∞ – –Њ–і–љ–Њ–Љ–µ—Б—В–љ–Њ–≥–Њ; –± – –і–≤—Г—Е–Љ–µ—Б—В–љ–Њ–≥–Њ; 1 – —Н–Ї—Б—Ж–µ–љ—В—А–Є–Ї–Њ–≤—Л–є –њ—А–Є–ґ–Є–Љ; 2- –њ—А–Є–ґ–Є–Љ–љ–∞—П –Ї–Њ–ї–Њ–і–Ї–∞; 3- —Д—А–µ–Ј–∞; 4- –Ї–Њ–њ–Є—А–љ–Њ–µ –Ї–Њ–ї—М—Ж–Њ; 5- —И–њ–Є–љ–і–µ–ї—М; 6 – —Б—В–Њ–ї —Б—В–∞–љ–Ї–∞; 7- –Ї–Њ—А–њ—Г—Б —И–∞–±–ї–Њ–љ–∞; 8- —Б—В–Њ–є–Ї–∞; 9- –±–∞–Ј–Є—А—Г—О—Й–Є–є —Г–њ–Њ—А; 10- —Д–Є–Ї—Б–∞—В–Њ—А –њ—А–Є–ґ–Є–Љ–∞; 11- –Ї—А–Њ–љ—И—В–µ–є–љ; 12- —В–Њ—А—Ж–Њ–≤—Л–є —Г–њ–Њ—А; 13- —Б—В–∞–ї—М–љ–∞—П –ї–µ–љ—В–∞

–Ъ–Њ–њ–Є—А–љ–Њ–µ –Ї–Њ–ї—М—Ж–Њ 4 –Ј–∞–Ї—А–µ–њ–ї—П—О—В –љ–µ–њ–Њ–і–≤–Є–ґ–љ–Њ –љ–∞ —Б—В–Њ–ї–µ —Б—В–∞–љ–Ї–∞. –Ю–і–љ–Њ–Љ–µ—Б—В–љ—Л–є —И–∞–±–ї–Њ–љ –і–ї—П –Њ–і–љ–Њ—Б—В–Њ—А–Њ–љ–љ–µ–є –Њ–±—А–∞–±–Њ—В–Ї–Є –њ–Њ–Ї–∞–Ј–∞–љ –љ–∞ —А–Є—Б. 10 –∞. –†–∞–±–Њ—З–∞—П –Ї—А–Њ–Љ–Ї–∞ –њ–ї–Є—В—Л —И–∞–±–ї–Њ–љ–∞ –≤—Л–њ–Њ–ї–љ–µ–љ–∞ –Ї—А–Є–≤–Њ–ї–Є–љ–µ–є–љ–Њ–є –њ–Њ —Д–Њ—А–Љ–µ –і–µ—В–∞–ї–Є –Є —П–≤–ї—П–µ—В—Б—П –Ї–Њ–њ–Є—А–љ–Њ–є. –Я—А–Є —Д—А–µ–Ј–µ—А–Њ–≤–∞–љ–Є–µ –Ї–Њ–њ–Є—А–љ–∞—П –Ї—А–Њ–Љ–Ї–∞ —Б–Њ–њ—А–Є–Ї–∞—Б–∞–µ—В—Б—П —Б —А–∞–±–Њ—З–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О –Ї–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞. –Ф–ї—П —Б–љ–Є–ґ–µ–љ–Є—П –Є–Ј–љ–Њ—Б–∞ –љ–∞ —А–∞–±–Њ—З—Г—О –Ї—А–Њ–Љ–Ї—Г —И–∞–±–ї–Њ–љ–∞ –Ї—А–µ–њ—П—В –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї—Г—О –ї–µ–љ—В—Г 13. –Э–∞ —И–∞–±–ї–Њ–љ–µ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ—Л –±–∞–Ј–Є—А—Г—О—Й–Є–µ —Г–њ–Њ—А—Л 9, –Є —В–Њ—А—Ж–Њ–≤—Л–є —Г–њ–Њ—А 12. –Ј–∞–≥–Њ—В–Њ–≤–Ї—Г –Ј–∞–Ї—А–µ–њ–ї—П—О—В —Н–Ї—Б—Ж–µ–љ—В—А–Є–Ї–Њ–≤—Л–Љ–Є –њ—А–Є–ґ–Є–Љ–∞–Љ–Є 1, –Ї–Њ—В–Њ—А—Л–µ —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ—Л –љ–∞ —Б—В–Њ–є–Ї–∞—Е 8. –Ф–Є–∞–Љ–µ—В—А –Ї–Њ–ї—М—Ж–∞ –Њ–±—Л—З–љ–Њ —А–∞–≤–µ–љ –і–Є–∞–Љ–µ—В—А—Г —А–µ–Ј–∞–љ–Є—П —Д—А–µ–Ј—Л.

–Ф–≤—Г—Е–Љ–µ—Б—В–љ—Л–є —И–∞–±–ї–Њ–љ –≤—Л–њ–Њ–ї–љ–µ–љ —Б –і–≤—Г–Љ—П –Ї–Њ–њ–Є—А–љ—Л–Љ–Є –Ї—А–Њ–Љ–Ї–∞–Љ–Є, –Ї–∞–ґ–і–∞—П –Є–Ј –Ї–Њ—В–Њ—А—Л—Е –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –і–ї—П —Д—А–µ–Ј–µ—А–Њ–≤–∞–љ–Є—П —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –і–µ—В–∞–ї–Є (—А–Є—Б. 10 –±).

–Э–∞ —А–Є—Б. 11 –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ –њ—А–Є–Љ–µ—А –Є–Ј–і–µ–ї–Є—П –≤—Л–њ–Њ–ї–љ–µ–љ–љ–Њ–≥–Њ –љ–∞ —Д—А–µ–Ј–µ—А–љ–Њ–Љ —Б—В–∞–љ–Ї–µ.

–†–Є—Б. 11. –Ь–µ–±–µ–ї—М–љ—Л–є —Д–∞—Б–∞–і –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–є –љ–∞ —Д—А–µ–Ј–µ—А–љ–Њ–Љ —Б—В–∞–љ–Ї–µ —Б –љ–Є–ґ–љ–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —И–њ–Є–љ–і–µ–ї—П

–§—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї —Б –≤–µ—А—Е–љ–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —И–њ–Є–љ–і–µ–ї—П

–§—А–µ–Ј–µ—А–љ—Л–µ —Б—В–∞–љ–Ї–Є —Б –≤–µ—А—Е–љ–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —И–њ–Є–љ–і–µ–ї—П (–Т–§–Ъ), —Б–ї—Г–ґ–∞—В –і–ї—П –Њ–±—А–∞–±–Њ—В–Ї–Є –і–µ—В–∞–ї–µ–є —Б –Ї—А–Є–≤–Њ–ї–Є–љ–µ–є–љ—Л–Љ–Є –Ї–Њ–љ—В—Г—А–∞–Љ–Є, —Б–Њ–Ј–і–∞–љ–Є—П –њ–∞–Ј–Њ–≤ –Є —Д–Є–≥—Г—А–љ—Л—Е —А–µ–ї—М–µ—Д–Њ–≤ –љ–∞ –њ–ї–∞—Б—В–Є –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є (—А–Є—Б. 12).

–†–Є—Б. 12. –Ю–±—Й–Є–є –≤–Є–і —Д—А–µ–Ј–µ—А–љ–Њ–≥–Њ —Б—В–∞–љ–Ї–∞ —Б –≤–µ—А—Е–љ–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —И–њ–Є–љ–і–µ–ї—П Router 800 E

–Т –Ї–∞—З–µ—Б—В–≤–µ —А–µ–ґ—Г—Й–µ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –њ—А–Є–Љ–µ–љ—П—О—В –Ї–Њ–љ—Ж–µ–≤—Л–µ —Д—А–µ–Ј—Л –і–Є–∞–Љ–µ—В—А–Њ–Љ –Њ—В 2 –і–Њ60 –Љ–Љ. –Ю–±—А–∞–±–Њ—В–Ї—Г —Б–ї–Њ–ґ–љ–Њ–≥–Њ –њ—А–Њ—Д–Є–ї—П –њ—А–Њ–Є–Ј–≤–Њ–і—П—В —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ –Ї–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞, —Б–Њ—Б—В–Њ—П—Й–µ–≥–Њ –Є–Ј –љ–µ–њ–Њ–і–≤–Є–ґ–љ–Њ–≥–Њ –њ–∞–ї—М—Ж–∞ –Є –њ–Њ–і–≤–Є–ґ–љ–Њ–≥–Њ —И–∞–±–ї–Њ–љ–∞. –®–∞–±–ї–Њ–љ –Ї—А–µ–њ–Є—В—Б—П –Ї –љ–Є–ґ–љ–µ–є –њ–ї–Њ—Б–Ї–Њ—Б—В–Є –Ї–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ–є –і–Њ—Б–Ї–Є, –∞ –љ–∞ –≤–µ—А—Е–љ–µ–є –Ј–∞–Ї—А–µ–њ–ї—П–µ—В—Б—П –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–∞—П –Ј–∞–≥–Њ—В–Њ–≤–Ї–∞. –Я—А–Є –Њ–±–≤–Њ–і–µ —И–∞–±–ї–Њ–љ–∞ –њ–Њ –њ–∞–ї—М—Ж—Г –і–Њ—Б–Ї–∞ –≤–Љ–µ—Б—В–µ —Б –Ј–∞–≥–Њ—В–Њ–≤–Ї–Њ–є –њ–µ—А–µ–Љ–µ—Й–∞–µ—В—Б—П –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ —А–µ–ґ—Г—Й–µ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –њ–Њ —В—А–µ–±—Г–µ–Љ–Њ–є —В—А–∞–µ–Ї—В–Њ—А–Є–Є. –Т—Л–њ–Њ–ї–љ—П–µ—В—Б—П –Ї–Њ–љ—В—Г—А–љ–∞—П —А–µ–Ј—М–±–∞ —Б –≤—Л–µ–Љ–Ї–∞–Љ–Є —А–∞–Ј–ї–Є—З–љ—Л—Е —Д–Њ—А–Љ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є—Е –њ—А–Њ—Д–Є–ї—О –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞. –Э–Њ–≤–µ–є—И–Є–µ —Б—В–∞–љ–Ї–Є —Б–љ–∞–±–ґ–µ–љ—Л –њ—А–Њ–≥—А–∞–Љ–Љ–љ—Л–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ–Љ, –і–≤–Є–ґ–µ–љ–Є–µ —Б—Г–њ–њ–Њ—А—В–∞ —Б –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–Љ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –њ–Њ –Ї–Њ–Њ—А–і–Є–љ–∞—В–∞–Љ –Ј–∞–і–∞–љ–љ—Л–Љ –њ—А–Њ–≥—А–∞–Љ–Љ–Њ–є, –Ј–∞–≥–Њ—В–Њ–≤–Ї–∞ –љ–µ–њ–Њ–і–≤–Є–ґ–љ–Њ –Ј–∞–Ї—А–µ–њ–ї–µ–љ–∞ –љ–∞ —Б—В–Њ–ї–µ —Б—В–∞–љ–Ї–∞ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –њ—А–Є—Б–Њ—Б–Њ–Ї.

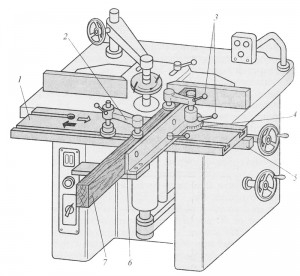

–§—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї —Б –≤–µ—А—Е–љ–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —И–њ–Є–љ–і–µ–ї—П –њ–Њ–Ї–∞–Ј–∞–љ –љ–∞ —А–Є—Б. 13.

–†–Є—Б. 13. –Ю–і–љ–Њ—И–њ–Є–љ–і–µ–ї—М–љ—Л–є —Д—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї —Б –≤–µ—А—Е–љ–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —И–њ–Є–љ–і–µ–ї—П:

1- —Н–ї–µ–Ї—В—А–Њ—И–њ–Є–љ–і–µ–ї—М; 2- —Г–њ–Њ—А; 3- –≤–Є–љ—В-–Њ–≥—А–∞–љ–Є—З–Є—В–µ–ї—М; 4- –њ–Њ–≤–Њ—А–Њ—В–љ–∞—П –≥–Њ–ї–Њ–≤–Ї–∞;

5 – —Д—А–µ–Ј–∞; 6- —А—Г—З–Ї–∞; 7- –њ–µ–і–∞–ї—М; 8- —Б—В–∞–љ–Є–љ–∞; 9- –Љ–∞—Е–Њ–≤–Є—З–Њ–Ї; 10- —Б—В–Њ–ї;

11- –љ–∞–њ—А–∞–≤–ї—П—О—Й–∞—П –ї–Є–љ–µ–є–Ї–∞; 12- –њ–∞–ї–µ—Ж; 13 – —Б—Г–њ–њ–Њ—А—В

–Э–∞ —Б—В–∞–љ–Є–љ–µ —Б—В–∞–љ–Ї–∞ 8 —А–∞–Ј–Љ–µ—Й–µ–љ—Л —Б—В–Њ–ї 10 –Є —И–њ–Є–љ–і–µ–ї—М–љ—Л–є —Б—Г–њ–њ–Њ—А—В 13. –Ъ —Б—Г–њ–њ–Њ—А—В—Г –њ—А–Є–Ї—А–µ–њ–ї–µ–љ –≤—Л—Б–Њ–Ї–Њ–Њ–±–Њ—А–Њ—В–љ—Л–є —Н–ї–µ–Ї—В—А–Њ—И–њ–Є–љ–і–µ–ї—М 1, –≤—А–∞—Й–∞—О—Й–Є–µ—Б—П —Б —З–∞—Б—В–Њ—В–Њ–є 12000 –Є–ї–Є 18000 –Њ–±/–Љ–Є–љ. –Э–∞ –Ї–Њ–љ—Ж–µ —И–њ–Є–љ–і–µ–ї—П —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Њ –Ї–Њ–љ–Є—З–µ—Б–Ї–Њ–µ –Њ—В–≤–µ—А—Б—В–Є–µ –і–ї—П –Ј–∞–Ї—А–µ–њ–ї–µ–љ–Є—П –њ–∞—В—А–Њ–љ–∞ —Б —Д—А–µ–Ј–Њ–є 5. –Я–Њ–і–∞—З–∞ –љ–∞ –Ј–∞–і–∞–љ–љ—Г—О –≥–ї—Г–±–Є–љ—Г –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л–Љ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ–Љ —Б—Г–њ–њ–Њ—А—В–∞ –њ–љ–µ–≤–Љ–Њ–њ—А–Є–≤–Њ–і–Њ–Љ –њ–µ–і–∞–ї—М—О 7. –Т–µ–ї–Є—З–Є–љ–∞ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В—Б—П –≤–Є–љ—В–Њ–Љ-–Њ–≥—А–∞–љ–Є—З–Є—В–µ–ї–µ–Љ 3, –≤–Ј–∞–Є–Љ–Њ–і–µ–є—Б—В–≤—Г—О—Й–Є–Љ —Б —Г–њ–Њ—А–Њ–Љ 2. –≤ –њ–Њ–≤–Њ—А–Њ—В–љ–Њ–є –≥–Њ–ї–Њ–≤–Ї–µ 4 –Љ–Њ–ґ–љ–Њ —Г—Б—В–∞–љ–Њ–≤–Є—В—М –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –≤–Є–љ—В–Њ–≤ –Њ–≥—А–∞–љ–Є—З–Є—В–µ–ї–µ–є –≤—Л–і–≤–Є–љ—Г—В—Л—Е –љ–∞ —А–∞–Ј–ї–Є—З–љ—Г—О –≤—Л—Б–Њ—В—Г –і–ї—П –±—Л—Б—В—А–Њ–є –љ–∞—Б—В—А–Њ–є–Ї–Є –љ–∞ —А–∞–Ј–ї–Є—З–љ—Г—О –≥–ї—Г–±–Є–љ—Г –њ–∞–Ј–∞.

–Ф–ї—П –њ—А–Њ–і–Њ–ї—М–љ–Њ–є –њ—А—П–Љ–Њ–ї–Є–љ–µ–є–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є –Є—Б–њ–Њ–ї—М–Ј—Г—О—В —Б—В–Њ–ї 10 –Є –љ–∞–њ—А–∞–≤–ї—П—О—Й–µ—О –ї–Є–љ–µ–є–Ї—Г 11. —А–µ–≥—Г–ї–Є—А–Њ–≤–Ї—Г —Б—В–Њ–ї–∞ –њ–Њ –≤—Л—Б–Њ—В–µ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—О—В –Љ–∞—Е–Њ–≤–Є–Ї–Њ–Љ 9.

–Ф–ї—П –Ї–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ—Л—Е —А–∞–±–Њ—В –Є—Б–њ–Њ–ї—М–Ј—Г—О—В —И–∞–±–ї–Њ–љ, –≤ –љ–Є–ґ–љ–µ–є —З–∞—Б—В–Є –Ї–Њ—В–Њ—А–Њ–≥–Њ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ –Ї–Њ–њ–Є—А–љ—Л–є –њ–∞–Ј, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–є –њ—А–Њ—Д–Є–ї—О –Њ–±—А–∞–±–Њ—В–Ї–Є –і–µ—В–∞–ї–Є. –Ч–∞–≥–Њ—В–Њ–≤–Ї—Г –њ–Њ–і–∞—О—В –≤—А—Г—З–љ—Г—О –њ–µ—А–µ–Љ–µ—Й–∞—П —И–∞–±–ї–Њ–љ –њ–Њ –Ї–Њ–њ–Є—А–љ–Њ–Љ—Г –њ–∞–ї—М—Ж—Г 12, –Ї–Њ—В–Њ—А—Л–Љ —Г–њ—А–∞–≤–ї—П—О—В —А—Г—З–Ї–Њ–є 6.

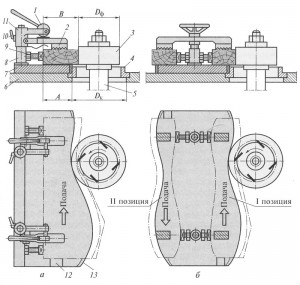

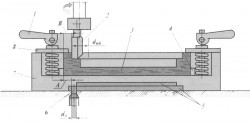

–Э–∞ —А–Є—Б—Г–љ–Ї–µ 14 –њ–Њ–Ї–∞–Ј–∞–љ–∞ —Б—Е–µ–Љ–∞ —Д—А–µ–Ј–µ—А–Њ–≤–∞–љ–Є—П –і–µ—В–∞–ї–Є –≤ —И–∞–±–ї–Њ–љ–µ –њ–Њ –і–≤—Г–Љ –Ї–Њ–љ—В—Г—А–∞–Љ. –®–∞–±–ї–Њ–љ —Б–Њ—Б—В–Њ–Є—В –Є–Ј –њ–ї–Є—В—Л 7, –≤ –љ–Є–ґ–љ–µ–є —З–∞—Б—В–Є –Ї–Њ—В–Њ—А–Њ–є –љ–∞—Е–Њ–і—П—В—Б—П –њ–∞–Ј—Л —А–∞–Ј–ї–Є—З–љ–Њ–є –≥–ї—Г–±–Є–љ—Л —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–µ –Ї–Њ–љ—В—Г—А—Г –Њ–±—А–∞–±–Њ—В–Ї–Є. –Ч–∞–≥–Њ—В–Њ–≤–Ї—Г –±–∞–Ј–Є—А—Г—О—В –њ–Њ —Г–њ–Њ—А–∞–Љ 4 –Є –Ј–∞–Ї—А–µ–њ–ї—П—О—В —Н–Ї—Б—Ж–µ–љ—В—А–Є–Ї–Њ–≤—Л–Љ–Є –њ—А–Є–ґ–Є–Љ–∞–Љ–Є.

–†–Є—Б. 14. –°—Е–µ–Љ–∞ –Њ–±—А–∞–±–Њ—В–Ї–Є –і–µ—В–∞–ї–Є –≤ —И–∞–±–ї–Њ–љ–µ –љ–∞ —Д—А–µ–Ј–µ—А–љ–Њ–Љ —Б—В–∞–љ–Ї–µ —Б –≤–µ—А—Е–љ–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —И–њ–Є–љ–і–µ–ї—П:

1- —А—Г—З–Ї–∞ —Б —Н–Ї—Б—Ж–µ–љ—В—А–Є–Ї–Њ–Љ; 2- —Д—А–µ–Ј–∞; 3 ––і–µ—В–∞–ї—М; 4- —Г–њ–Њ—А; 5- –Ї–Њ–њ–Є—А–љ—Л–µ –Ї—А–Њ–Љ–Ї–Є; 6- –Ї–Њ–њ–Є—А–љ—Л–є –њ–∞–ї–µ—Ж; 7- –њ–ї–Є—В–∞; 8- –њ—А–Є—Е–≤–∞—В

–£–њ–Њ—А—Л —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –Ї–Њ–њ–Є—А–љ–Њ–є –Ї—А–Њ–Љ–Ї–Є –љ–∞ —А–∞—Б—Б—В–Њ—П–љ–Є–Є –Р (–Љ–Љ):

–Р=–Т+((d–Њ–±- d–њ)/2)

–У–і–µ –Т – —А–∞—Б—Б—В–Њ—П–љ–Є–µ –Њ—В —В–Њ—А—Ж–∞ –і–µ—В–∞–ї–Є –і–Њ –њ–∞–Ј–∞, –Љ–Љ;

d–Њ–± – –і–Є–∞–Љ–µ—В—А —Д—А–µ–Ј–µ—А–Њ–≤–∞–љ–Є—П, –Љ–Љ;

d–њ – –і–Є–∞–Љ–µ—В—А –Ї–Њ–њ–Є—А–љ–Њ–≥–Њ –њ–∞–ї—М—Ж–∞, –Љ–Љ.

–Я—А–Є –њ–µ—А–µ—Е–Њ–і–µ –љ–∞ –і—А—Г–≥—Г—О —Д–Њ—А–Љ—Г –Ї–Њ–љ—В—Г—А–∞ –і–µ—В–∞–ї–Є –њ–Њ–≤–Њ—А–Њ—В–Њ–Љ —А—Г–Ї–Њ—П—В–Ї–Є –њ–Њ–і–љ–Є–Љ–∞—О—В –Ї–Њ–њ–Є—А–љ—Л–є –њ–∞–ї–µ—Ж 6, –і–Њ –Ї–∞—Б–∞–љ–Є—П –≤—В–Њ—А–Њ–є –Ї–Њ–њ–Є—А–љ–Њ–є –Ї—А–Њ–Љ–Ї–Є 5.

–Т –љ–∞—Б—В–Њ—П—Й–Є–µ –≤—А–µ–Љ—П —Б—В–∞–љ–Ї–Є —Б –≤–µ—А—Е–љ–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —И–њ–Є–љ–і–µ–ї—П –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П —А–µ–і–Ї–Њ, –Є–Љ –љ–∞ —Б–Љ–µ–љ—Г –њ—А–Є—И–ї–Є —Б—В–∞–љ–Ї–Є –љ–Њ–≤–Њ–≥–Њ –њ–Њ–Ї–Њ–ї–µ–љ–Є—П —Б —З–Є—Б–ї–Њ–≤—Л–Љ –њ—А–Њ–≥—А–∞–Љ–Љ–љ—Л–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ–Љ (–І–Я–£).

–Ф–µ—А–µ–≤–Њ–Њ–±—А–∞–±–∞—В—Л–≤–∞—О—Й–Є–µ —Ж–µ–љ—В—А—Л –Є —Д—А–µ–Ј–µ—А–љ—Л–µ —Б—В–∞–љ–Ї–Є —Б –І–Я–£

–Т—Б–µ–Њ–±—Й–µ–µ –њ—А–Є–Ј–љ–∞–љ–Є–µ –њ–Њ–ї—Г—З–Є–ї–Є –Љ–љ–Њ–≥–Њ–њ–Њ–Ј–Є—Ж–Є–Њ–љ–љ—Л–µ –Њ–±—А–∞–±–∞—В—Л–≤–∞—О—Й–Є–µ —Ж–µ–љ—В—А—Л –Є —Д—А–µ–Ј–µ—А–љ—Л–µ —Б—В–∞–љ–Ї–Є —Б –І–Я–£ –і–ї—П –Њ–±—А–∞–±–Њ—В–Ї–Є —А–∞–Ј–ї–Є—З–љ—Л—Е –і–µ—В–∞–ї–µ–є –Є–Ј –Љ–∞—Б—Б–Є–≤–љ–Њ–є –і—А–µ–≤–µ—Б–Є–љ—Л, –Ф–°—В–Я, –Ь–Ф–§ –Є –і—А. –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ (—А–Є—Б. 15).

–†–Є—Б. 15. –Ф–µ—А–µ–≤–Њ–Њ–±—А–∞–±–∞—В—Л–≤–∞—О—Й–Є–є —Ж–µ–љ—В—А PRO-MASTER 7223

–Т –љ–∞–±–Њ—А –≤—Л–њ–Њ–ї–љ—П–µ–Љ—Л—Е –љ–∞ –љ–Є—Е –Њ–њ–µ—А–∞—Ж–Є–є –≤—Е–Њ–і–Є—В —Д–Њ—А–Љ–∞—В–љ–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞ –Є –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–∞–љ–Є–µ, —Б–≤–µ—А–ї–µ–љ–Є–µ, –≤—Л–±–Њ—А–Ї–∞ –њ–∞–Ј–Њ–≤, –њ–Є–ї–µ–љ–Є–µ –≤–Њ –≤—Б–µ—Е –≤–∞—А–Є–∞–љ—В–∞—Е, –Њ–±–ї–Є—Ж–Њ–≤—Л–≤–∞–љ–Є–µ –Ї—А–Њ–Љ–Њ–Ї —Б –њ–Њ–ї–љ–Њ–є –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–є –Њ–±—А–∞–±–Њ—В–Ї–Њ–є, —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞ –і–µ—В–∞–ї–µ–є. –Т—Л—Б–Њ–Ї–∞—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М –Є –≥–Є–±–Ї–Њ—Б—В—М –≤ –≤—Л–±–Њ—А–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є –Њ–±—А–∞–±–Њ—В–Ї–Є —П–≤–ї—П–µ—В—Б—П –њ—А–Є—З–Є–љ–Њ–є —И–Є—А–Њ–Ї–Њ–≥–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П —Ж–µ–љ—В—А–Њ–≤, –Ї–∞–Ї –≤ –Љ–∞–ї—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞—Е, —В–∞–Ї –Є –љ–∞ –Ї—А—Г–њ–љ—Л—Е –њ—А–µ–і–њ—А–Є—П—В–Є—П—Е.

–°–Є—Б—В–µ–Љ–∞ —Б –І–Я–£ –±–∞–Ј–Є—А—Г–µ—В—Б—П –љ–∞ –њ–µ—А—Б–Њ–љ–∞–ї—М–љ–Њ–Љ –Ї–Њ–Љ–њ—М—О—В–µ—А–µ –Є –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є –Љ–љ–Њ–≥–Њ–Ј–∞–і–∞—З–љ–Њ–є –Њ–њ–µ—А–∞—Ж–Є–Њ–љ–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л –≤ —А–µ–∞–ї—М–љ–Њ–Љ –Љ–∞—Б—И—В–∞–±–µ –≤—А–µ–Љ–µ–љ–Є, —З—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Ї–Њ–љ—В—А–Њ–ї–Є—А–Њ–≤–∞—В—М –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ.

–У—А–∞—Д–Є—З–µ—Б–Ї–Є–є –Є–љ—В–µ—А—Д–µ–є—Б –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —Д—Г–љ–Ї—Ж–Є–Є, –і–Њ—Б—В—Г–њ–љ—Л–µ —Б –њ–Њ–Љ–Њ—Й—М—О —Д—Г–љ–Ї—Ж–Є–Њ–љ–∞–ї—М–љ—Л—Е –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є–є. –°–Є—Б—В–µ–Љ–∞ –Ї–Њ–љ—В—А–Њ–ї—П –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ–Њ–Ї–∞–Ј—Л–≤–∞—В—М –љ–∞ –і–Є—Б–њ–ї–µ–µ –≤—Б–µ –і–≤–Є–ґ–µ–љ–Є—П –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–≤ –Є –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є —Г–Ї–∞–Ј—Л–≤–∞–µ—В –љ–∞ —Н–Ї—А–∞–љ–µ –њ—А–Њ–Є—Б—Е–Њ–і—П—Й–Є–µ –Њ—И–Є–±–Ї–Є., –і–∞–≤–∞—П –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –Њ–±—А–∞—В–Є—В—М—Б—П –Ї —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–є —Б—В—А–∞–љ–Є—Ж–µ —А—Г–Ї–Њ–≤–Њ–і—Б—В–≤–∞ –њ–Њ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є —З–µ—А–µ–Ј —Б–Є—Б—В–µ–Љ—Г –њ–Њ–Љ–Њ—Й–Є.

–Т –Њ—Б–љ–Њ–≤—Г —Б—В–∞–љ–Ї–Њ–≤ —Б –І–Я–£ –Ј–∞–ї–Њ–ґ–µ–љ –њ—А–Є–љ—Ж–Є–њ —В—А–µ—Е–Ї–Њ–Њ—А–і–Є–љ–∞—В–љ–Њ–≥–Њ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П —Б—Г–њ–њ–Њ—А—В–∞ —Б –љ–∞–±–Њ—А–Њ–Љ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –љ–∞–і —Б—В–Њ–ї–Њ–Љ, —Б –Ј–∞–Ї—А–µ–њ–ї–µ–љ–љ–Њ–є –љ–∞ –љ–µ–Љ –Ј–∞–≥–Њ—В–Њ–≤–Ї–Њ–є, –≥–і–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –µ–µ –Њ–±—А–∞–±–Њ—В–Ї–∞ —Б –њ—П—В–Є —Б—В–Њ—А–Њ–љ. –Я—А–Њ–і–Њ–ї—М–љ–Њ–µ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ –≤—Б–µ–≥–Њ —Б—Г–њ–њ–Њ—А—В–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ–Њ —Г–њ—А–Њ—З–љ–µ–љ–љ—Л–Љ –љ–∞–њ—А–∞–≤–ї—П—О—Й–Є–Љ –Ј—Г–±—З–∞—В–Њ-—А–µ–µ—З–љ—Л–Љ –Љ–µ—Е–∞–љ–Є–Ј–Љ–Њ–Љ —Б –≥–µ–ї–Є–Ї–Њ–Њ–±—А–∞–Ј–љ—Л–Љ–Є –Ј—Г–±—М—П–Љ–Є, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–Є–Љ–Є –≤—Л—Б–Њ–Ї—Г—О —Б–Ї–Њ—А–Њ—Б—В—М –њ–Њ–і–∞—З–Є –±–µ–Ј –≤–Є–±—А–∞—Ж–Є–є. –Я–Њ–њ–µ—А–µ—З–љ—Г—О –њ–Њ–і–∞—З—Г –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В —Б–Є—Б—В–µ–Љ–∞ —Б —А–µ–≤–µ—А—Б–Є–≤–љ—Л–Љ —А–Њ–ї–Є–Ї–Њ–≤—Л–Љ –≤–Є–љ—В–Њ–Љ, —Б–∞–Љ–Њ—Ж–µ–љ—В—А–Є—А—Г—О—Й–Є–Љ—Б—П –њ–Њ –Њ—В–љ–Њ—И–µ–љ–Є—О –Ї –і–≤–Є–ґ—Г—Й–Є–Љ –Љ–∞—Б—Б–∞–Љ, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—П —Г—Б—В–Њ–є—З–Є–≤–Њ–µ –Є –±—Л—Б—В—А–Њ–µ –њ–Њ–Ј–Є—Ж–Є–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ —А–µ–ґ—Г—Й–Є—Е –≥–Њ–ї–Њ–≤–Њ–Ї. –Я–Њ–і–∞—З—Г —А–µ–ґ—Г—Й–µ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—В –њ–Њ–і–∞—О—Й–Є–µ —Г—Б—В—А–Њ–є—Б—В–≤–∞ —Б–∞–Љ–Є—Е —А–µ–ґ—Г—Й–Є—Е –≥–Њ–ї–Њ–≤–Њ–Ї. –Э–∞ —Б—Г–њ–њ–Њ—А—В–µ —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ—Л —А–∞–±–Њ—З–Є–µ –≥–Њ–ї–Њ–≤–Ї–Є —Б –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–Љ —А–∞–Ј–ї–Є—З–љ–Њ–≥–Њ –љ–∞–Ј–љ–∞—З–µ–љ–Є—П: —Ж–Є–ї–Є–љ–і—А–Є—З–µ—Б–Ї–Є–µ –Є –Ї–Њ–љ—Ж–µ–≤—Л–µ —Д—А–µ–Ј—Л, —Б–≤–µ—А–ї–∞, –і–Є—Б–Ї–Њ–≤—Л–µ –њ–Є–ї—Л, –∞–±—А–∞–Ј–Є–≤–љ—Л–µ –і–Є—Б–Ї–Є (—А–Є—Б. 16).

–†–Є—Б. 16. –°–≤–µ—А–ї–Є–ї—М–љ–Њ-–њ–∞–Ј–Њ–≤–∞–ї—М–љ—Л–є –∞–≥—А–µ–≥–∞—В –і–µ—А–µ–≤–Њ–Њ–±—А–∞–±–∞—В—Л–≤–∞—О—Й–µ–≥–Њ —Ж–µ–љ—В—А–∞

–Я–Њ–Љ–Є–Љ–Њ —Н—В–Њ–≥–Њ –Є–Љ–µ–µ—В—Б—П –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞–ї—М–љ—Л–є –Љ–∞–≥–∞–Ј–Є–љ, —Б –њ–Њ–Љ–Њ—Й—М—О –Ї–Њ—В–Њ—А–Њ–≥–Њ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–∞—П —Б–Љ–µ–љ–∞ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –≤–Є–і–∞ —А–∞–±–Њ—В. –Ґ—А–µ–±—Г–µ–Љ–Њ–µ –Ї–∞—З–µ—Б—В–≤–Њ –Њ–±—А–∞–±–Њ—В–Ї–Є –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В—Б—П –≤—Л—Б–Њ–Ї–Њ–є —З–∞—Б—В–Њ—В–Њ–є –≤—А–∞—Й–µ–љ–Є—П –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ (1000 – 24000 –Љ–Є–љ -1) –Є —А–µ–≥—Г–ї–Є—А—Г–µ–Љ–Њ–є —Б –њ–Њ–Љ–Њ—Й—М—О –І–Я–£ —Б–Ї–Њ—А–Њ—Б—В—М—О –њ–Њ–і–∞—З–Є.

–†–∞–±–Њ—З–Є–є —Б—В–Њ–ї –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ —Г–љ–Є–≤–µ—А—Б–∞–ї—М–љ—Л–Љ–Є –±–µ—Б—И–ї–∞–љ–≥–Њ–≤—Л–Љ–Є –≤–∞–Ї—Г—Г–Љ–љ—Л–Љ–Є –Њ–њ–Њ—А–∞–Љ–Є, –Ї–Њ—В–Њ—А—Л–µ –ї–µ–≥–Ї–Њ –њ–µ—А–µ–Љ–µ—Й–∞—О—В—Б—П –љ–∞ –љ—Г–ґ–љ—Л–є —А–∞–Ј–Љ–µ—А –Є —Д–Є–Ї—Б–Є—А—Г—О—В—Б—П –њ–љ–µ–≤–Љ–∞—В–Є—З–µ—Б–Ї–Є–Љ–Є –Ј–∞–ґ–Є–Љ–∞–Љ–Є.

–†–Є—Б. 17. –Ь–µ–±–µ–ї—М–љ—Л–є —Д–∞—Б–∞–і —Б —Д—А–µ–Ј–µ—А–Њ–≤–Ї–Њ–є, –≤—Л–њ–Њ–ї–љ–µ–љ–љ–Њ–є –љ–∞ –і–µ—А–µ–≤–Њ–Њ–±—А–∞–±–∞—В—Л–≤–∞—О—Й–µ–Љ —Ж–µ–љ—В—А–µ

–§—А–µ–Ј–µ—А–љ–Њ – –≥—А–∞–≤–Є—А–Њ–≤–∞–ї—М–љ—Л–µ —Б—В–∞–љ–Ї–Є

–§—А–µ–Ј–µ—А–љ–Њ – –≥—А–∞–≤–Є—А–Њ–≤–∞–ї—М–љ—Л–µ —Б—В–∞–љ–Ї–Є –Є–Љ–µ—О—В –Њ–і–Є–љ –Є–ї–Є –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —Д—А–µ–Ј–µ—А–љ—Л—Е —И–њ–Є–љ–і–µ–ї–µ–є –Є –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –і–ї—П –Ї—А–Є–≤–Њ–ї–Є–љ–µ–є–љ–Њ–≥–Њ —А–∞—Б–Ї—А–Њ—П, –≥—А–∞–≤–Є—А–Њ–≤–Ї–Є, —Б–Њ–Ј–і–∞–љ–Є—П —А–µ–ї—М–µ—Д–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є (—А–Є—Б. 18-20).

–Т –Ї–∞—З–µ—Б—В–≤–µ —А–µ–ґ—Г—Й–µ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В —А–∞–Ј–ї–Є—З–љ—Л–µ –Ї–Њ–љ—Ж–µ–≤—Л–µ —Д—А–µ–Ј—Л. –Я–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –Є–і–µ—В –њ–Њ –Ј–∞–і–∞–љ–љ–Њ–є –њ—А–Њ–≥—А–∞–Љ–Љ–Њ–є —В—А–∞–µ–Ї—В–Њ—А–Є–Є.

–†–Є—Б. 18. –§–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ —А–µ–ї—М–µ—Д–∞ –љ–∞ —Д—А–µ–Ј–µ—А–љ–Њ–Љ —Б—В–∞–љ–Ї–µ —Б –І–Я–£

–†–Є—Б. 19. –§—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї —Б –І–Я–£ «–Ъ–∞–Љ–µ—П» F-3D

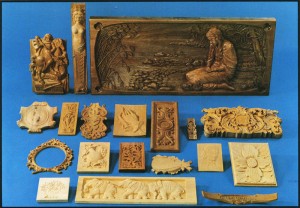

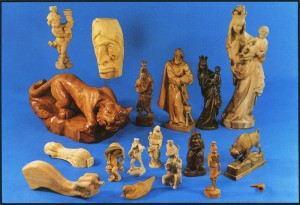

–У—А–∞–≤–Є—А–Њ–≤–∞–ї—М–љ–Њ - —Д—А–µ–Ј–µ—А–љ—Л–µ —Б—В–∞–љ–Ї–Є –њ–Њ–Ј–≤–Њ–ї—П—О—В —Б–Њ–Ј–і–∞–≤–∞—В—М 3D-—А–µ–ї—М–µ—Д—Л –љ–∞ –Ј–∞–≥–Њ—В–Њ–≤–Ї–∞—Е, –Є—Е —И–Є—А–Њ–Ї–Њ –њ—А–Є–Љ–µ–љ—П—О—В –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤, –Љ–µ–±–µ–ї—М–љ—Л—Е –Є –і–≤–µ—А–љ—Л—Е —Д–∞—Б–∞–і–∞—Е, –≤ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ —А–µ–Ї–ї–∞–Љ–љ–Њ–є –њ—А–Њ–і—Г–Ї—Ж–Є–Є.

–†–Є—Б. 20. –§–∞—Б–∞–і—Л –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–µ –љ–∞ —Д—А–µ–Ј–µ—А–љ–Њ–Љ —Б—В–∞–љ–Ї–µ «–Ъ–∞–Љ–µ—П»

–Ъ–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ-—Д—А–µ–Ј–µ—А–љ—Л–µ —Б—В–∞–љ–Ї–Є

–Ъ–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ-—Д—А–µ–Ј–µ—А–љ—Л–µ —Б—В–∞–љ–Ї–Є, –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ—Л –і–ї—П —В–Є—А–∞–ґ–Є—А–Њ–≤–∞–љ–Є—П —А–µ–Ј–љ—Л—Е —А–∞–±–Њ—В –њ–Њ –і–µ—А–µ–≤—Г, —Б–ї–Њ–љ–Њ–≤–Њ–є –Ї–Њ—Б—В–Є, –њ–ї–∞—Б—В–Љ–∞—Б—Б—Л. –Я–Њ–і–Њ–±–љ—Л–µ —Б—В–∞–љ–Ї–Є –Є–Љ–µ—О—В –Њ—В 2-—Е –і–Њ 16 —А–∞–±–Њ—З–Є—Е —И–њ–Є–љ–і–µ–ї–µ–є. –Я—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ–Љ –њ–Њ–і–Њ–±–љ—Л—Е —Б—В–∞–љ–Ї–Њ–≤ –Ј–∞–љ–Є–Љ–∞—О—В—Б—П –µ–≤—А–Њ–њ–µ–є—Б–Ї–Є–µ —Д–Є—А–Љ—Л: –љ–µ–Љ–µ—Ж–Ї–∞—П «Reichenbacher» –Є –Є—В–∞–ї—М—П–љ—Б–Ї–∞—П «Andreoni» (—А–Є—Б. 21-23).

–†–Є—Б. 21. –Ф–≤—Г—Е—И–њ–Є–љ–і–µ–ї—М–љ—Л–є —Д—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї R-Profi 230

–†–Є—Б. 22. –®–µ—Б—В–Є—И–њ–Є–љ–і–µ–ї—М–љ—Л–є —Д—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї R 632/40

–°—Г—Й–µ—Б—В–≤—Г–µ—В —Б—В–∞–љ–Њ–Ї –і–ї—П —Г–≤–µ–ї–Є—З–µ–љ–Є—П –Є–ї–Є —Г–Љ–µ–љ—М—И–µ–љ–Є—П —Б–Њ–Ј–і–∞–≤–∞–µ–Љ–Њ–є –і–µ—В–∞–ї–Є –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –Љ–Њ–і–µ–ї–Є –≤ –Љ–∞—Б—И—В–∞–±–∞—Е –Њ—В 1:1,25 –і–Њ 1:2,5 (–њ—А–Є–љ—Ж–Є–њ –њ–∞–љ—В–Њ–≥—А–∞—Д–∞) (—А–Є—Б. 23).

–†–Є—Б. 23. –Ь–Њ–і–µ–ї–Є—А—Г—О—Й–Є–є —Д—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї RMF –Є –Є–Ј–і–µ–ї–Є—П –њ–Њ–ї—Г—З–µ–љ–љ—Л–µ –љ–∞ –љ–µ–Љ

–Ф–µ—В–∞–ї–Є –Ї—А–µ–њ—П—В—Б—П –љ–∞ —Б—В–Њ–ї–µ —Б—В–∞–љ–Ї–∞ –Є–ї–Є –≤ —Ж–µ–љ—В—А–∞—Е. –Э–∞ –Ї–∞—А–µ—В–Ї–µ –њ–µ—А–µ–Љ–µ—Й–∞–µ–Љ–Њ–є –≤—А—Г—З–љ—Г—О, —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ—Л –Ї–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ—Л–є –њ–∞–ї–µ—Ж –Є —А–∞–±–Њ—З–Є–µ —И–њ–Є–љ–і–µ–ї–Є, –Ї–Њ—В–Њ—А—Л–µ –њ–µ—А–µ–Љ–µ—Й–∞—О—В—Б—П –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ —Б—В–Њ–ї–∞ –≤ –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ–Њ–є –Є –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–є –њ–ї–Њ—Б–Ї–Њ—Б—В—П—Е, –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –і–≤–Є–ґ–µ–љ–Є–µ–Љ –њ–∞–ї—М—Ж–∞ –њ–Њ –Ї–Њ–њ–Є—А—Г (—А–Є—Б. 24). –Я—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М –≤ 18-36 —А–∞–Ј –≤—Л—И–µ —А—Г—З–љ–Њ–є —А–µ–Ј—М–±—Л, –Ї–∞—З–µ—Б—В–≤–Њ –і–ї—П –і–Њ–Љ–Њ–≤–Њ–є —А–µ–Ј—М–±—Л —Г–і–Њ–≤–ї–µ—В–≤–Њ—А–Є—В–µ–ї—М–љ–Њ–µ, –і–ї—П –Љ–µ–±–µ–ї—М–љ–Њ–є —В—А–µ–±—Г–µ—В –љ–µ–±–Њ–ї—М—И–Њ–є –і–Њ—А–∞–±–Њ—В–Ї–Є.

–†–Є—Б. 24. –§–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ —А–µ–ї—М–µ—Д–∞ –њ–Њ –±–∞–Ј–Њ–≤–Њ–є –Љ–Њ–і–µ–ї–Є

–Т –Ї–∞—З–µ—Б—В–≤–µ —А–µ–ґ—Г—Й–µ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –Ї–Њ–љ—Ж–µ–≤—Л–µ —Д—А–µ–Ј—Л —А–∞–Ј–ї–Є—З–љ–Њ–є —Д–Њ—А–Љ—Л (—А–Є—Б. 25).

–†–Є—Б. 25. –Ъ–Њ–љ—Ж–µ–≤—Л–µ —Д—А–µ–Ј—Л –і–ї—П –Ї–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ-—Д—А–µ–Ј–µ—А–љ—Л—Е —Б—В–∞–љ–Ї–Њ–≤

–Я–Њ–і–Њ–±–љ—Л–µ –Љ–Њ–і–µ–ї–Є –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В—Б—П –Ї–∞–Ї —Б —А—Г—З–љ—Л–Љ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ–Љ –Ј–∞–≥–Њ—В–Њ–≤–Њ–Ї –Є –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞, —В–∞–Ї –Є —Б –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є–Љ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –І–Я–£ (—А–Є—Б. 26).

–†–Є—Б. 26. –Ъ–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ-—Д—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї —Б –І–Я–£

–І–Я–£ –њ–Њ–і–Ї–ї—О—З–∞–µ—В—Б—П –Ї —Б—В–∞–љ–Ї—Г –і–ї—П –њ–ї–Њ—Б–Ї–Њ–є –Є –Њ–±—К–µ–Љ–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є –ї—О–±—Л—Е –і–µ—В–∞–ї–µ–є –Є —А–µ–ї—М–µ—Д–Њ–≤. –Я—А–Њ–≥—А–∞–Љ–Љ–∞ —Б–Њ–Ј–і–∞–µ—В—Б—П –Њ–і–љ–Њ–Ї—А–∞—В–љ—Л–Љ –Њ—Й—Г–њ—Л–≤–∞–љ–Є–µ–Љ –Љ–Њ–і–µ–ї–Є. –Ш–Љ–µ–µ—В—Б—П –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М —Г–≤–µ–ї–Є—З–Є—В—М, —Г–Љ–µ–љ—М—И–Є—В—М –Є –њ—А–Є–і–∞—В—М –Ј–µ—А–Ї–∞–ї—М–љ–Њ—Б—В—М –і–µ—В–∞–ї–Є. –Я–Њ–і–Њ–±–љ–∞—П –∞–≤—В–Њ–Љ–∞—В–Є–Ј–∞—Ж–Є—П –њ–Њ–≤—Л—И–∞–µ—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М —А–∞–±–Њ—В –Є –Є—Б–Ї–ї—О—З–∞–µ—В —З–µ–ї–Њ–≤–µ–Ї–∞ –Є–Ј –њ—А–Њ—Ж–µ—Б—Б–∞ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є –і–µ—В–∞–ї–Є, –Њ—В–≤–Њ–і—П –µ–Љ—Г —А–Њ–ї—М –Њ–њ–µ—А–∞—В–Њ—А–∞.

–Ю–±—А–∞–Ј—Ж—Л –Є–Ј–і–µ–ї–Є–є –≤—Л–њ–Њ–ї–љ–µ–љ–љ—Л—Е –љ–∞ –Ї–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ-—Д—А–µ–Ј–µ—А–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л –љ–∞ —А–Є—Б—Г–љ–Ї–∞—Е 27-28.

–†–Є—Б. 27. –Ш–Ј–і–µ–ї–Є—П –≤—Л–њ–Њ–ї–љ–µ–љ–љ—Л–µ –љ–∞ –Ї–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ-—Д—А–µ–Ј–µ—А–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е

–†–Є—Б. 28. –Ш–Ј–і–µ–ї–Є—П –≤—Л–њ–Њ–ї–љ–µ–љ–љ—Л–µ –љ–∞ –Ї–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ-—Д—А–µ–Ј–µ—А–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е

–Т–µ—А—В–Є–Ї–∞–ї—М–љ—Л–µ –Ї–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ – —Д—А–µ–Ј–µ—А–љ—Л–µ —Б—В–∞–љ–Ї–Є

–Я—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ—Л –і–ї—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –Є–Ј –і—А–µ–≤–µ—Б–Є–љ—Л —А–∞–Ј–ї–Є—З–љ—Л—Е –њ–Њ—А–Њ–і –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ 4-—Е –Є–Ј–і–µ–ї–Є–є —Б–ї–Њ–ґ–љ–Њ–є –Ї–Њ–љ—Д–Є–≥—Г—А–∞—Ж–Є–Є (—Д–Є–≥—Г—А–љ—Л–µ –њ–Њ–і–ї–Њ–Ї–Њ—В–љ–Є–Ї–Є, –љ–Њ–ґ–Ї–Є –Ї—А–µ—Б–µ–ї, —А—Г—З–Ї–Є —Г–і–∞—А–љ—Л—Е –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–≤, –≤–Є–љ—В—Л –љ–Њ–ґ–µ–Ї –±–∞–ї—П—Б–Є–љ, —В–Њ–њ–Њ—А–Є—Й–∞ –Є —В. –њ.) (—А–Є—Б.29).

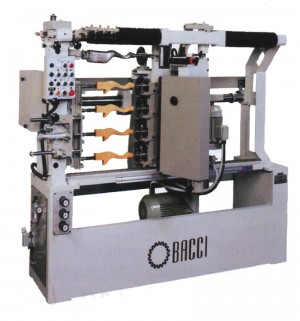

–†–Є—Б. 29. –Т–µ—А—В–Є–Ї–∞–ї—М–љ—Л–є –Ї–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ-—Д—А–µ–Ј–µ—А–љ—Л–є —Б—В–∞–љ–Њ–Ї Bacci –Ґ4–Ь0

–Ю–±—А–∞–±–Њ—В–Ї–∞ –љ–∞ –њ–Њ–і–Њ–±–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е –≤–µ–і–µ—В—Б—П –і–Є—Б–Ї–Њ–≤—Л–Љ–Є —Д—А–µ–Ј–∞–Љ–Є. –Ґ—А–∞–µ–Ї—В–Њ—А–Є—П –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –Ј–∞–і–∞–µ—В—Б—П –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ–Љ –Ї–Њ–њ–Є—А–∞ –њ–Њ –±–∞–Ј–Њ–≤–Њ–є –Љ–Њ–і–µ–ї–Є, —Б–і–µ–ї–∞–љ–љ–Њ–є —З–∞—Й–µ –≤—Б–µ–≥–Њ –Є–Ј –Љ–µ—В–∞–ї–ї–∞, –і–ї—П –њ–Њ–≤—Л—И–µ–љ–Є—П –Є–Ј–љ–Њ—Б–Њ—Б—В–Њ–є–Ї–Њ—Б—В–Є (—А–Є—Б. 30).

–†–Є—Б. 30. –°—Е–µ–Љ–∞ –Њ–±—А–∞–±–Њ—В–Ї–Є –љ–∞ –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–Љ –Ї–Њ–њ–Є—А–Њ–≤–∞–ї—М–љ–Њ-—Д—А–µ–Ј–µ—А–љ–Њ–Љ —Б—В–∞–љ–Ї–µ

–°—В–∞–љ–Њ–Ї –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –≤ —Б—В–Њ–ї—П—А–љ—Л—Е –Љ–∞—Б—В–µ—А—Б–Ї–Є—Е –і–ї—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Н–Ї—Б–Ї–ї—О–Ј–Є–≤–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –≤ –±–Њ–ї—М—И–Њ–Љ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ.

–°—В–∞–љ–Њ–Ї –њ–Њ–Ј–≤–Њ–ї—П–µ—В:

- –і–Њ–±–Є–≤–∞—В—М—Б—П –≤—Л—Б–Њ–Ї–Њ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є –њ—А–Є –≤—Л—Б–Њ–Ї–Њ–Љ –Ї–∞—З–µ—Б—В–≤–µ –Є–Ј–і–µ–ї–Є–є;

- –ї–µ–≥–Ї–Њ –њ–µ—А–µ—Е–Њ–і–Є—В—М –љ–∞ –љ–Њ–≤—Л–є –≤–Є–і –њ—А–Њ–і—Г–Ї—Ж–Є–Є –њ—Г—В–µ–Љ —Б–Љ–µ–љ—Л –Љ–Њ–і–µ–ї–Є;

- –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –њ–Њ–≤—Л—Б–Є—В—М –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В—М –њ—А–Њ–Є–Ј–≤–Њ–і–Є–Љ—Л—Е —А–∞–±–Њ—В;

- –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —А–∞–±–Њ—В–љ–Є–Ї–Њ–≤ –љ–µ–≤—Л—Б–Њ–Ї–Њ–є –Ї–≤–∞–ї–Є—Д–Є–Ї–∞—Ж–Є–Є.

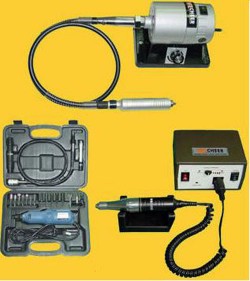

–†—Г—З–љ–Њ–є —Д—А–µ–Ј–µ—А–љ—Л–є –Є–љ—Б—В—А—Г–Љ–µ–љ—В

–†—Г—З–љ–Њ–є —Д—А–µ–Ј–µ—А–љ—Л–є –Є–љ—Б—В—А—Г–Љ–µ–љ—В –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –њ—А–Є –љ–µ–±–Њ–ї—М—И–Є—Е –Њ–±—К–µ–Љ–∞—Е —А–∞–±–Њ—В—Л.

–Я—А–Є –њ–Њ–Љ–Њ—Й–Є —А–∞–Ј–ї–Є—З–љ—Л—Е –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є–є –Љ–Њ–ґ–µ—В –≤—Л–њ–Њ–ї–љ—П—В—М —Б–ї–µ–і—Г—О—Й–Є–µ —А–∞–±–Њ—В—Л: —Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ –њ—А–Њ—Д–Є–ї—П –љ–∞ –Ї—А–Њ–Љ–Ї–µ –Є –њ–ї–∞—Б—В–Є –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є, –≤—Л–±–Њ—А–Ї–∞ –њ–∞–Ј–Њ–≤, —Г–і–∞–ї–µ–љ–Є—П —Д–Њ–љ–∞ –Є –і—А. –Т –Ї–∞—З–µ—Б—В–≤–µ —А–µ–ґ—Г—Й–µ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –Ї–Њ–љ—Ж–µ–≤—Л–µ —Д—А–µ–Ј—Л (—А–Є—Б. 31-32).

–†–Є—Б. 31. –†—Г—З–љ–∞—П —Д—А–µ–Ј–µ—А–љ–∞—П –Љ–∞—И–Є–љ–Ї–∞

–†–Є—Б. 32. –§–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ –њ–∞–Ј–Њ–≤ —А—Г—З–љ—Л–Љ —Д—А–µ–Ј–µ—А–љ—Л–Љ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–Љ –њ–Њ –љ–∞–њ—А–∞–≤–ї—П—О—Й–µ–є –ї–Є–љ–µ–є–Ї–µ

–С–Њ—А–Љ–∞—И–Є–љ–∞

–С–Њ—А–Љ–∞—И–Є–љ–∞ —Б –≥–Є–±–Ї–Є–Љ –≤–∞–ї–Њ–Љ –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П –Є–ї–Є –і–Њ—А–∞–±–Њ—В–Ї–Є —А–µ–Ј–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –Є–Ј –і—А–µ–≤–µ—Б–Є–љ—Л –Є –і—А—Г–≥–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤. –°–Њ—Б—В–Њ–Є—В –Є–Ј —Н–ї–µ–Ї—В—А–Њ–і–≤–Є–≥–∞—В–µ–ї—П —Б–Њ–µ–і–Є–љ–µ–љ–љ–Њ–≥–Њ –≥–Є–±–Ї–Є–Љ –≤–∞–ї–Њ–Љ —Б–Њ —Б—В–∞–ї—М–љ—Л–Љ —Б–µ—А–і–µ—З–љ–Є–Ї–Њ–Љ, –≤ –і–µ—А–ґ–∞–≤–Ї—Г –Ї–Њ—В–Њ—А–Њ–≥–Њ –Ї—А–µ–њ–Є—В—Б—П –љ—Г–ґ–љ—Л–є –Є–љ—Б—В—А—Г–Љ–µ–љ—В: —Б–≤–µ—А–ї–∞, –Ї–Њ–љ—Ж–µ–≤—Л–µ —Д—А–µ–Ј—Л, —И–∞—А–Њ—И–Ї–Є (—А–Є—Б. 33-37).

–†–Є—Б. 33. –С–Њ—А–Љ–∞—И–Є–љ—Л

–†–Є—Б. 34. –С—Г—А—Л –і–ї—П –±–Њ—А–Љ–∞—И–Є–љ—Л

–†–Є—Б. 35. –Ю–±—А–∞–±–Њ—В–Ї–∞ –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є –±–Њ—А–Љ–∞—И–Є–љ–Њ–є

–†–Є—Б. 36. –§–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ —А–µ–ї—М–µ—Д–∞ —Б –њ–Њ–Љ–Њ—Й—М—О –±–Њ—А–Љ–∞—И–Є–љ—Л

–†–Є—Б. 37. –Ю—А–љ–∞–Љ–µ–љ—В –≤—Л–њ–Њ–ї–љ–µ–љ–љ—Л–є –±–Њ—А–Љ–∞—И–Є–љ–Њ–є, —Б –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–є —В–Њ–љ–Є—А–Њ–≤–Ї–Њ–є

–Ы–Є—В–µ—А–∞—В—Г—А–∞:

1. –Т–µ—В–Њ—И–Ї–Є–љ –Ѓ.–Ш., –°—В–∞—А—Ж–µ–≤ –Т.–Ь., –Ч–∞–і–Є–Љ–Є–і—М–Ї–Њ –Т.–Ґ.

–Ф–µ—А–µ–≤—П–љ–љ—Л–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–∞: —Г—З–µ–±. –њ–Њ—Б–Њ–±–Є–µ. –Х–Ї–∞—В–µ—А–Є–љ–±—Г—А–≥:

–£—А–∞–ї. –≥–Њ—Б. –ї–µ—Б–Њ—В–µ—Е–љ. —Г–љ-—В. 2012.

2. –Ъ–Њ—А–Њ—В–Ї–Њ–≤ –Т.–Ш. –Ф–µ—А–µ–≤–Њ–Њ–±—А–∞–±–∞—В—Л–≤–∞—О—Й–Є–µ —Б—В–∞–љ–Ї–Є: –£—З–µ–±–љ–Є–Ї –і–ї—П –љ–∞—З. –њ—А–Њ—Д. –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П - –Ь.: –Ш–Ј–і–∞—В–µ–ї—М—Б–Ї–Є–є —Ж–µ–љ—В—А «–Р–Ї–∞–і–µ–Љ–Є—П», 2003. – 304 —Б.

–Ш—Б—В–Њ—З–љ–Є–Ї–Є: